Снижение энергозатрат в себестоимости единицы продукции — один из эффективных способов снижения издержек производства и высвобождения ресурсов для развития предприятия. В рамках единой политики группы компаний по повышению эффективности на каждом производственном объекте внедрена система отчетности по ключевым показателям, достижение которых в существенной степени зависит от энергоэффективности производства.

Цель

Анализ характера нарушений и сбор статистики качества электроэнергии, учета потребления электроэнергии каждой установкой

Задачи

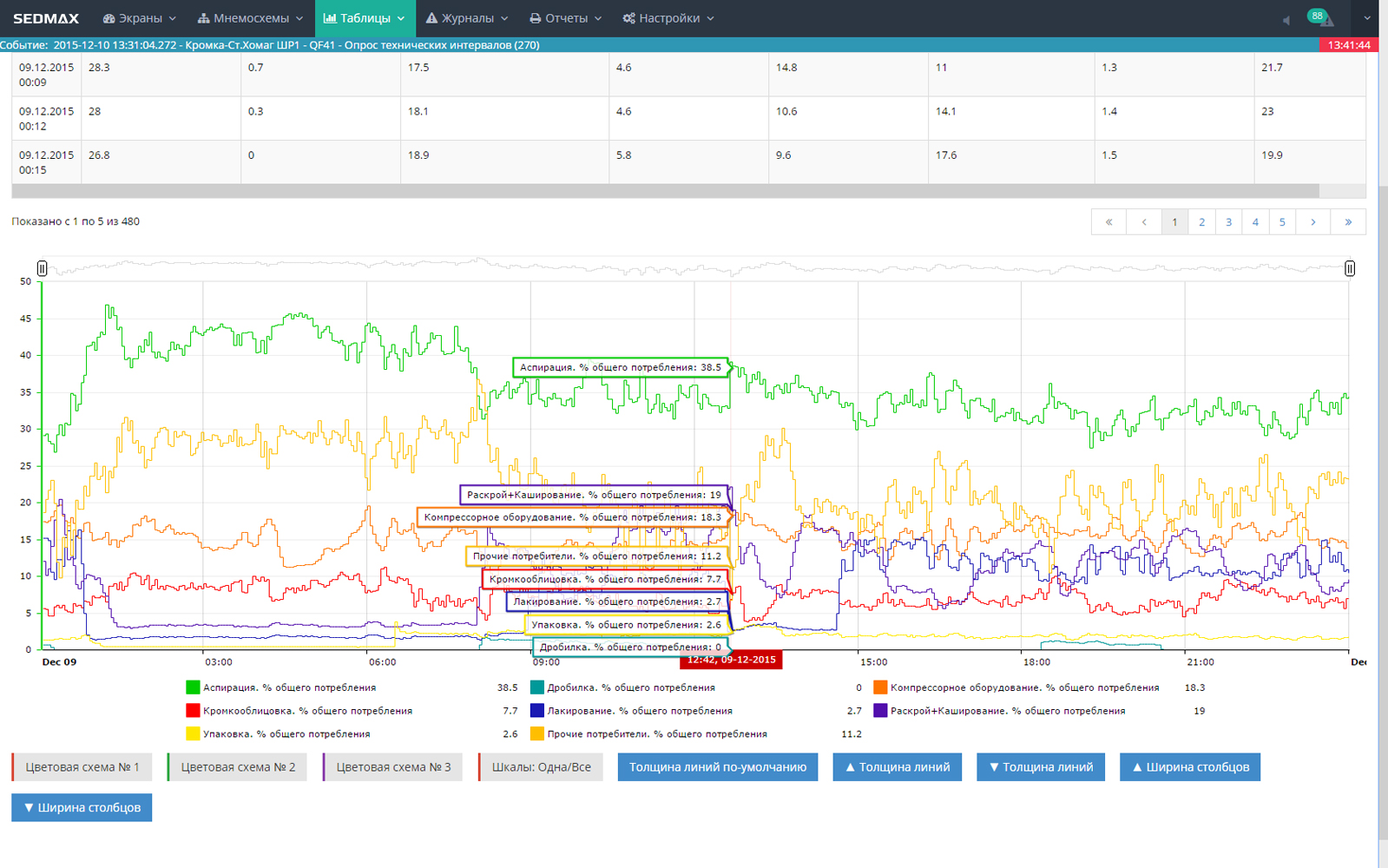

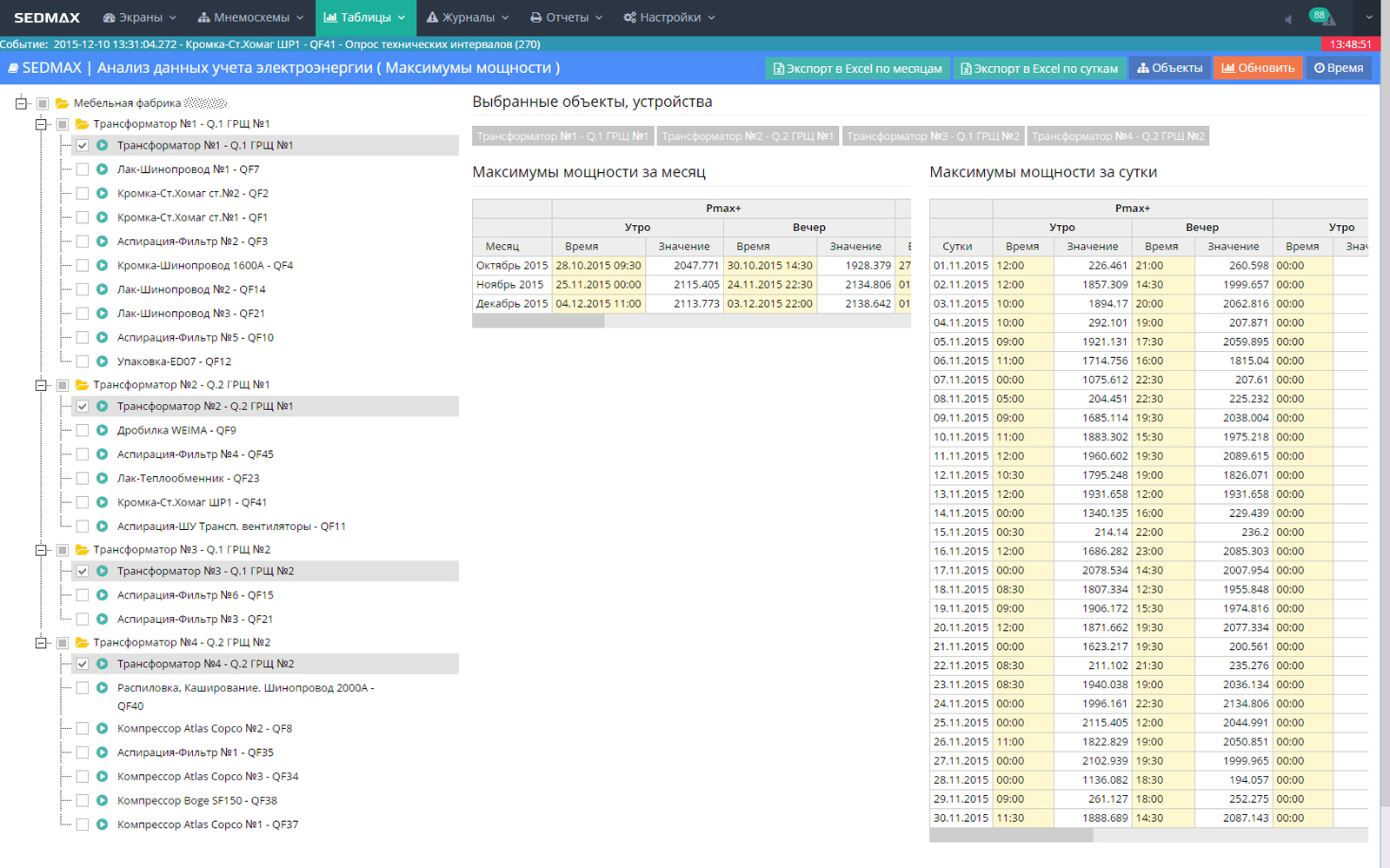

- пофидерный автоматизированный учёт электроэнергии, потребляемой основными технологическими установками;

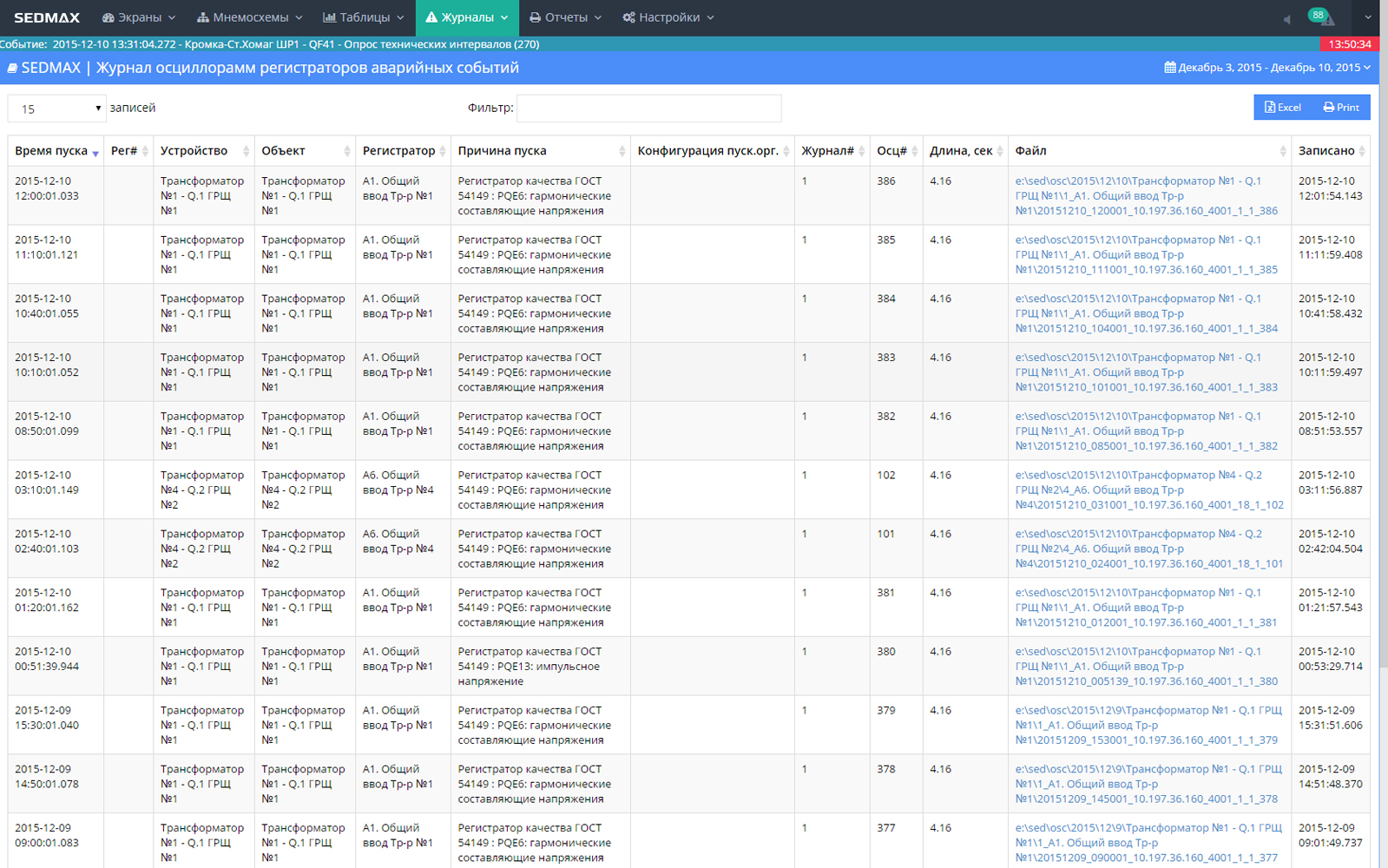

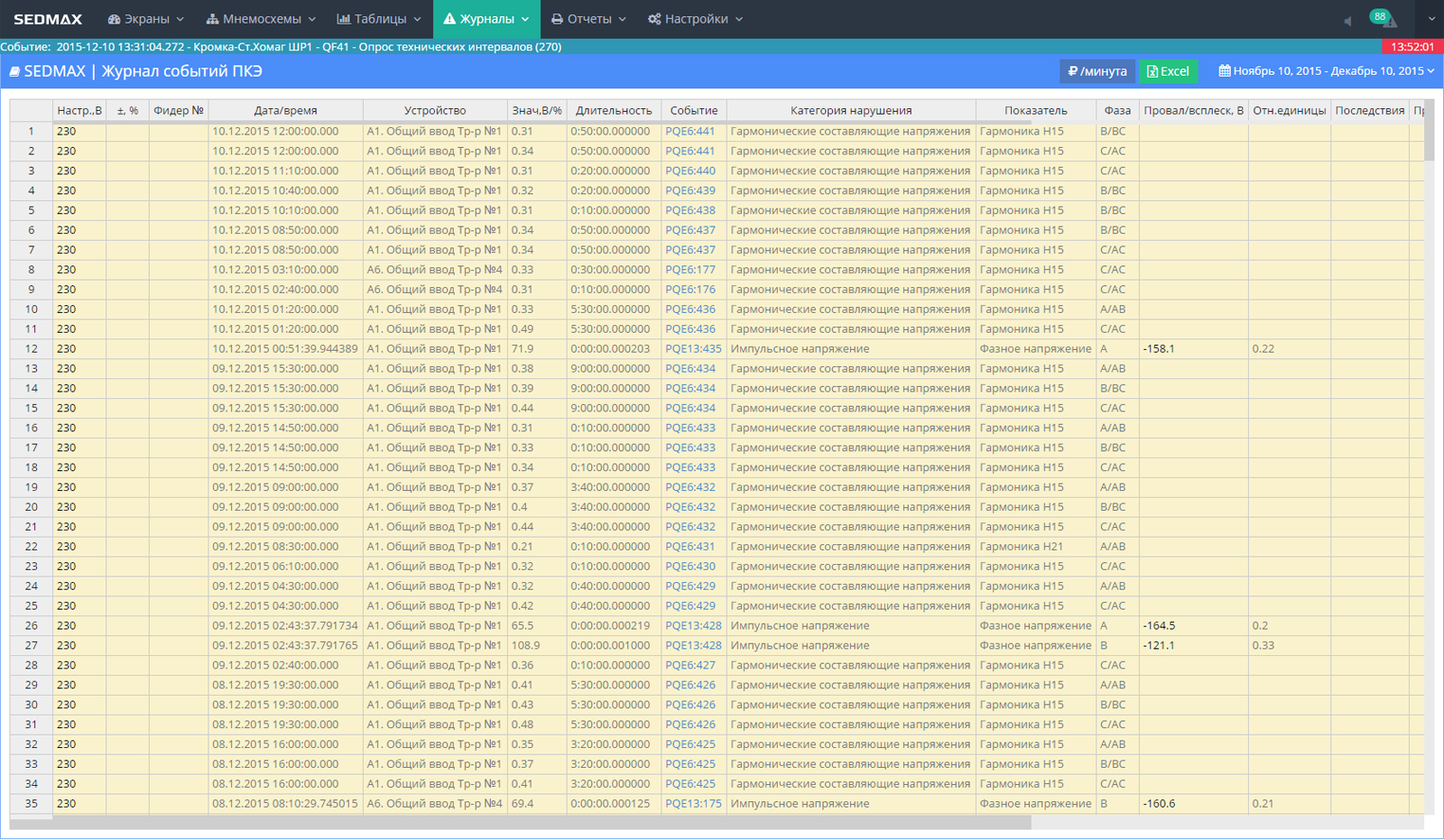

- контроль качества электроэнергии на вводах распределительных устройств с автоматическим сбором осциллограмм и регистрацией параметров качества электроэнергии в базе данных сервера;

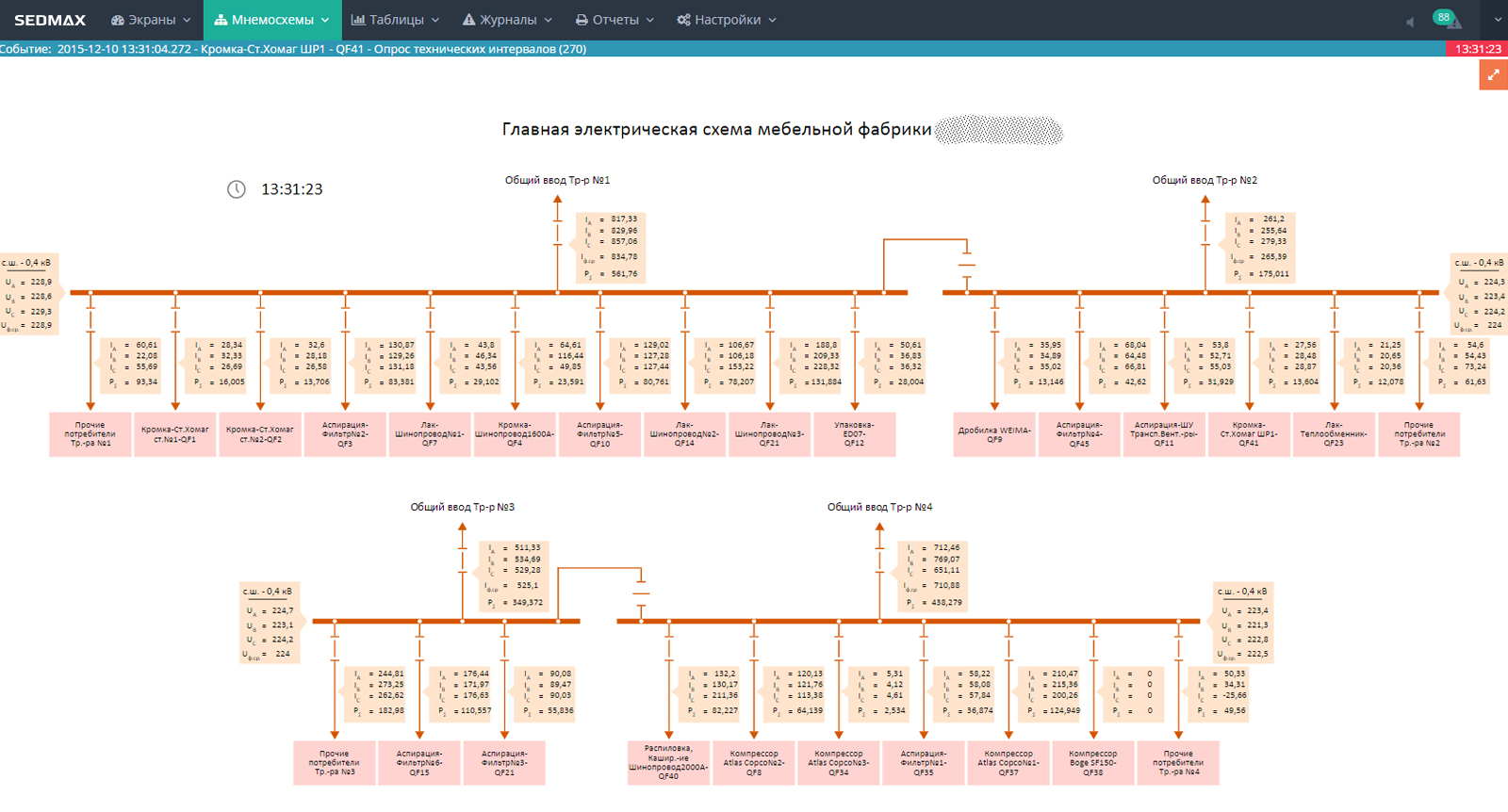

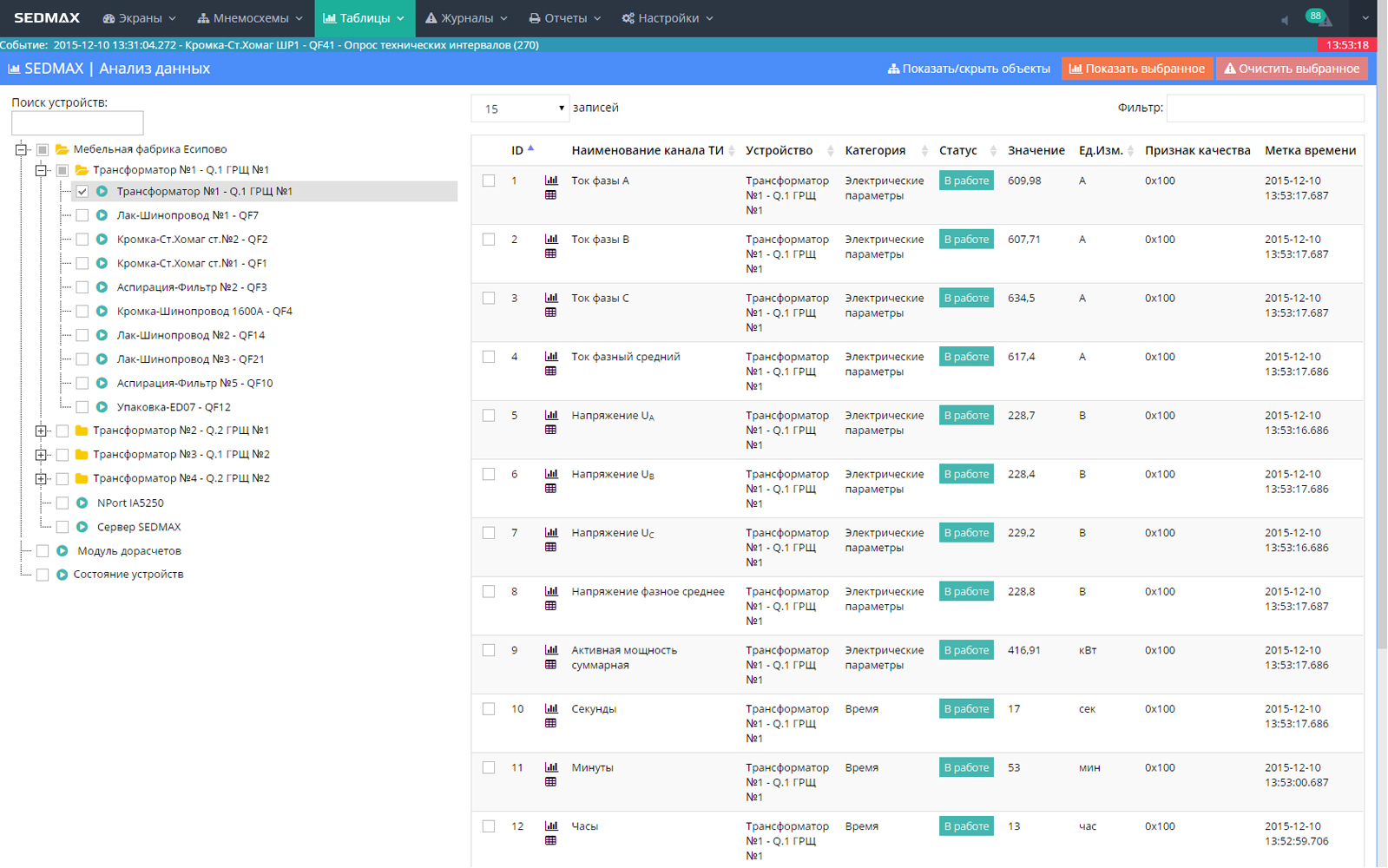

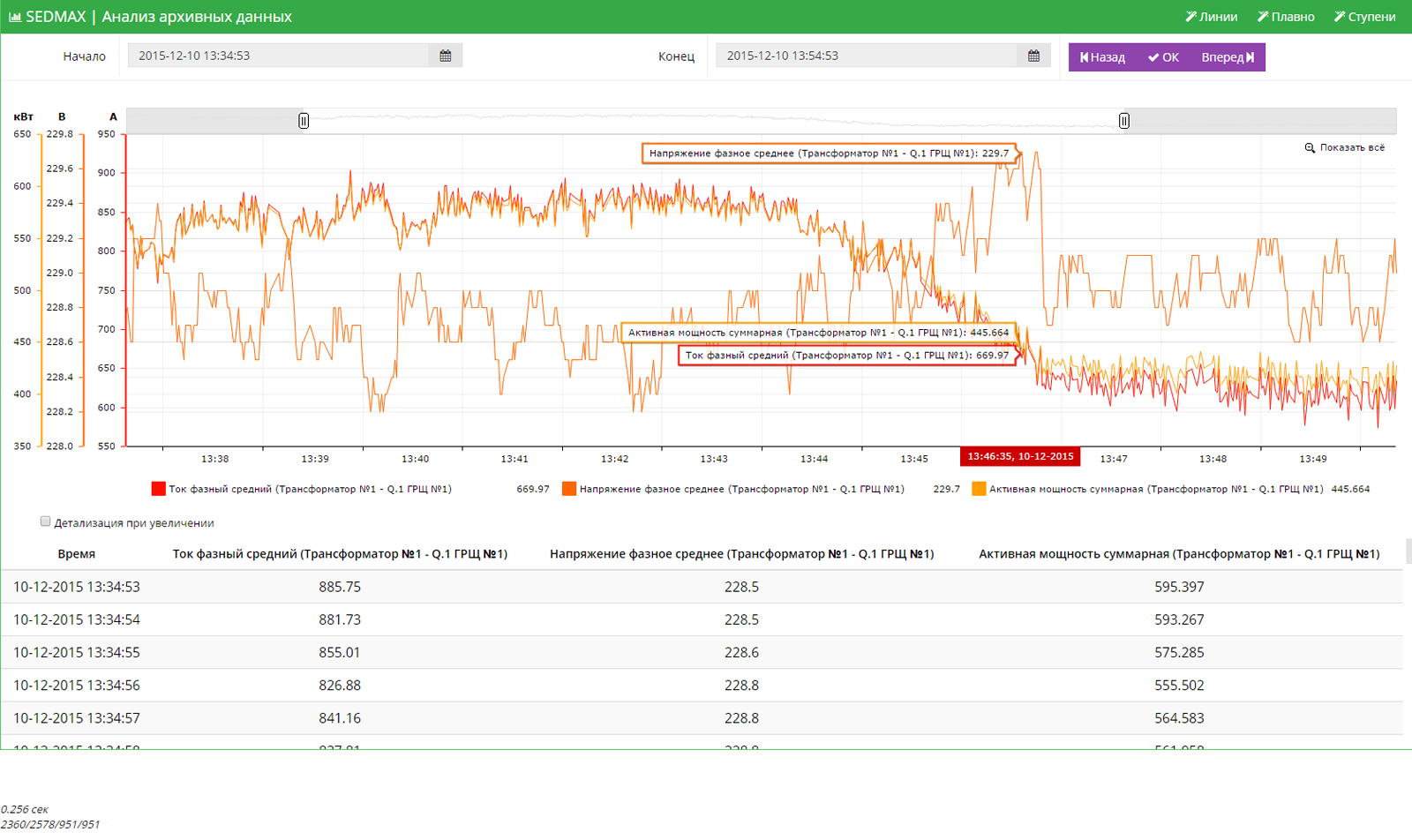

- разработка пользовательского интерфейса с отображением в режиме реального времени текущих и архивных данных: графиков потребления, мнемосхем, параметров электрической сети, журналов параметров качества электроэнергии.

Предпосылки

Первоочередными мерами по снижению энергоемкости производства на фабрике стали модернизация и замена оборудования освещения, компрессорных установок и аспирационных фильтров на более энергоэффективное.

Следующим ключевым этапом стало обеспечение бесперебойного электроснабжения производства и оптимизация режимов электропотребления промышленных установок.

- Перебои в электроснабжении предприятия и нарушение качества поставляемой электроэнергии часто приводили к сбоям в работе чувствительных к этим факторам устройств, в частности, микропроцессорных устройств управления станками (ЧПУ электроприводов). Такие нарушения могут стать причиной останова целых производственных линий (от нескольких минут до нескольких часов), что, в свою очередь, существенно сказывается на финансовых показателях.

- Ключевой составляющей эффективного производства фабрики также является контроль режимов и графиков работы отдельных линий производства, при отсутствии которого сложно избежать издержек, связанных с неоптимальным и несогласованным графиком работы различного технологического оборудования (простои, недовыработка продукции) или с не оптимально выбранным режимом работы (работа на неполную мощность). Всё это также приводит к снижению ключевых показателей эффективности производства.

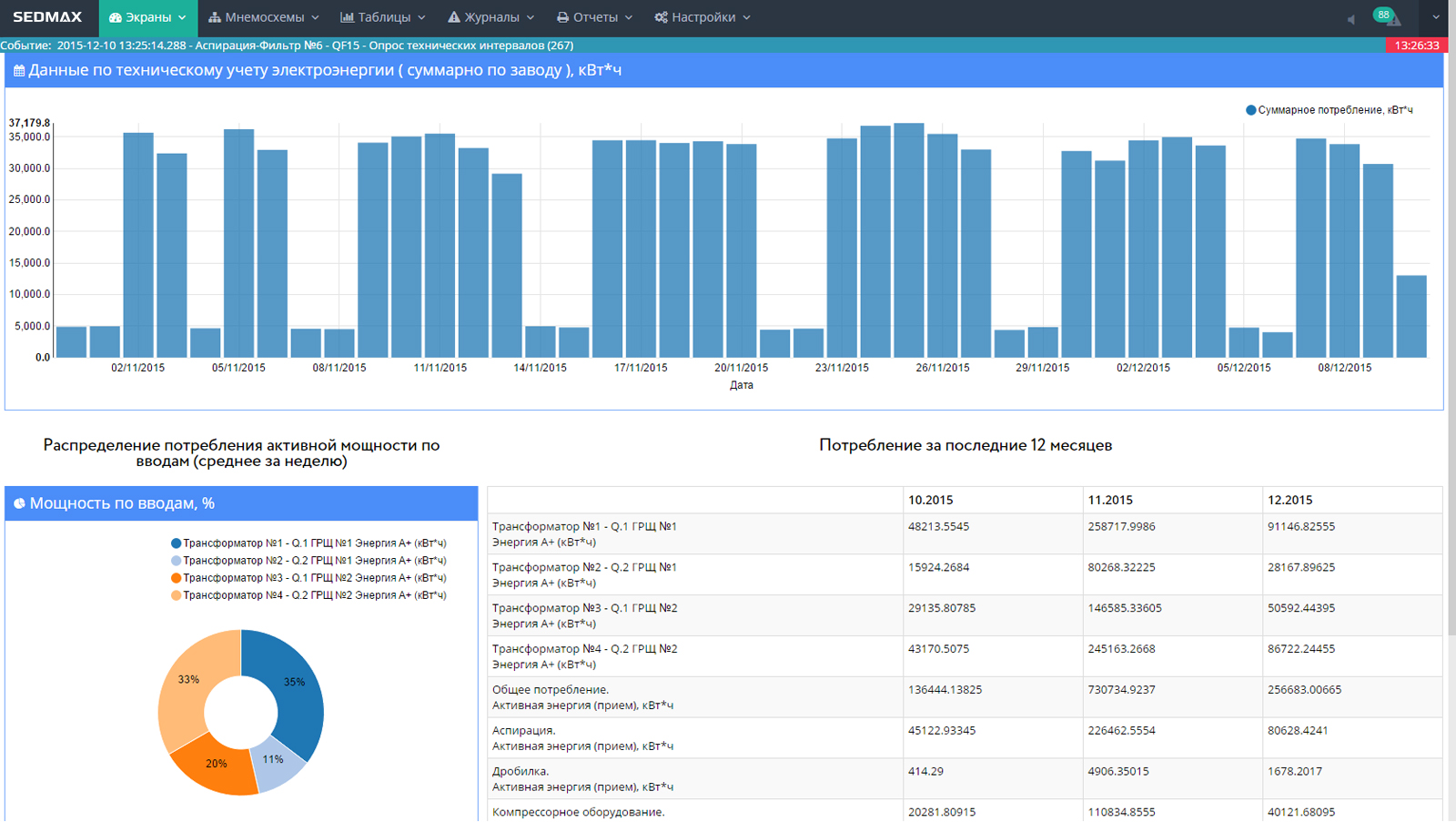

Суммарное потребление электроэнергии основными цехами — раскроя, прессов и рамок, кромкооблицовки, лакирования, упаковки — до проведения работ составляло порядка 820 тыс. кВт*ч. в месяц.

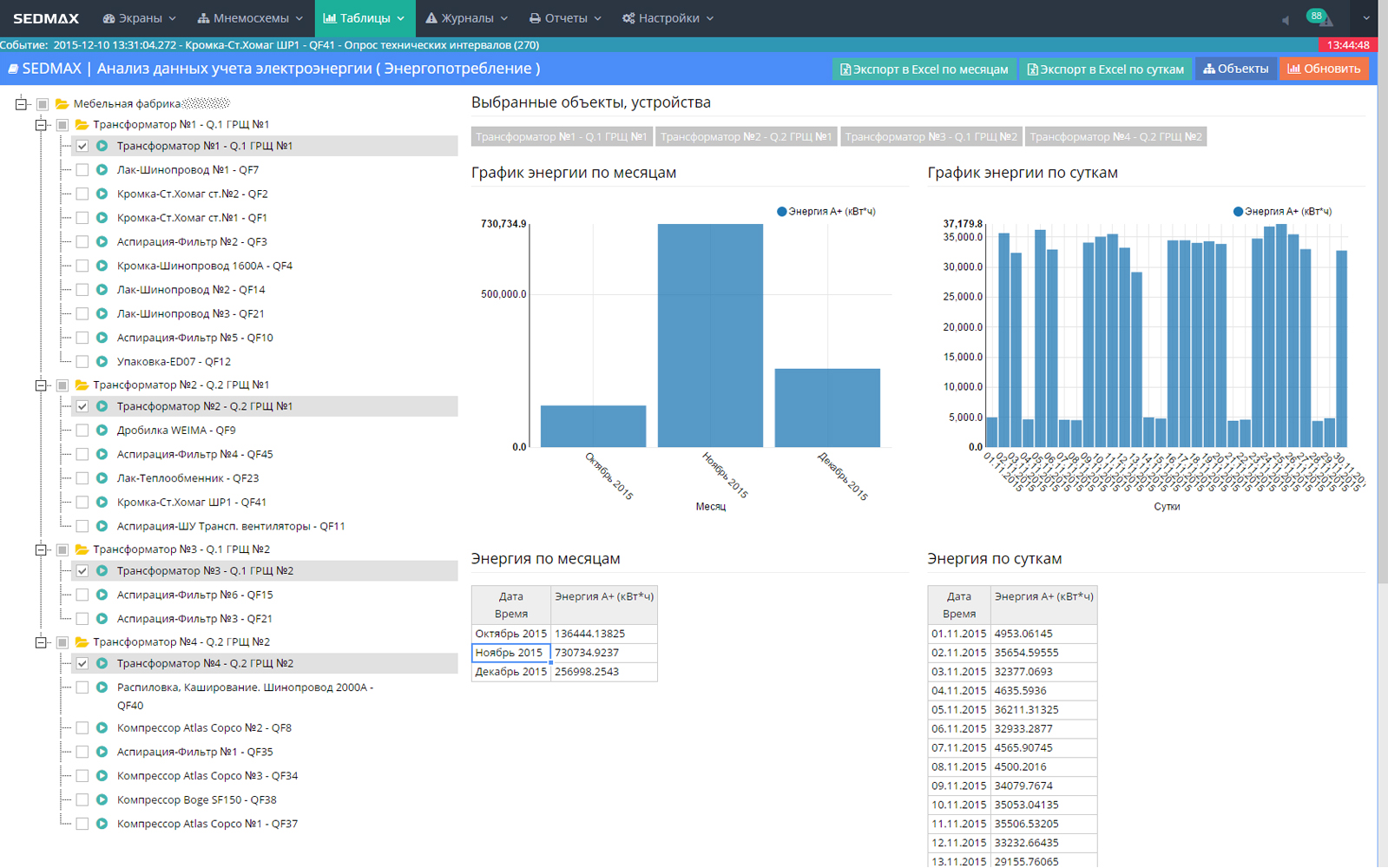

Для поэтапного снижения и отслеживания потребления электроэнергии необходим был инструмент, позволяющий в режиме реального времени давать информацию о потреблении электроэнергии отдельными технологическими установками после каждого реализованного энергосберегающего мероприятия.

Средний показатель затрат электроэнергии на единицу готовой продукции на момент обследования составлял в среднем 3,3 кВт*ч/м2. Первый целевой КПЭ на ближайший период был установлен на уровне 2,63 кВт*ч/м2.

Решение и реализация

После рассмотрения нескольких вариантов технических решений предприятие остановилось на наиболее простой и удобной в эксплуатации системе — на базе

Система была внедрена на базе существующего на фабрике серверного оборудования с применением технологии виртуализации. Для организации доступа пользователей к информации не потребовалось никаких предварительных настроек на рабочих местах и установки специализированного ПО. Доступ к данным осуществляется с помощью web

Основные функции системы

- обеспечение эксплуатирующего персонала информацией для её использования в

оперативно-технологическом иоперативно-техническом управлении режимами работы (мониторинг и контроль потребления электроэнергии производственными электроустановками предприятия); - автоматизированный учёт электроэнергии и мощности, потребляемой основным производственным оборудованием предприятия;

- предоставление достоверных данных о расходах электроэнергии с целью дальнейшего анализа режимов работы основных электропотребителей, выявления причин их аварийного останова, выявление простоев производства.

Дополнительные функции системы

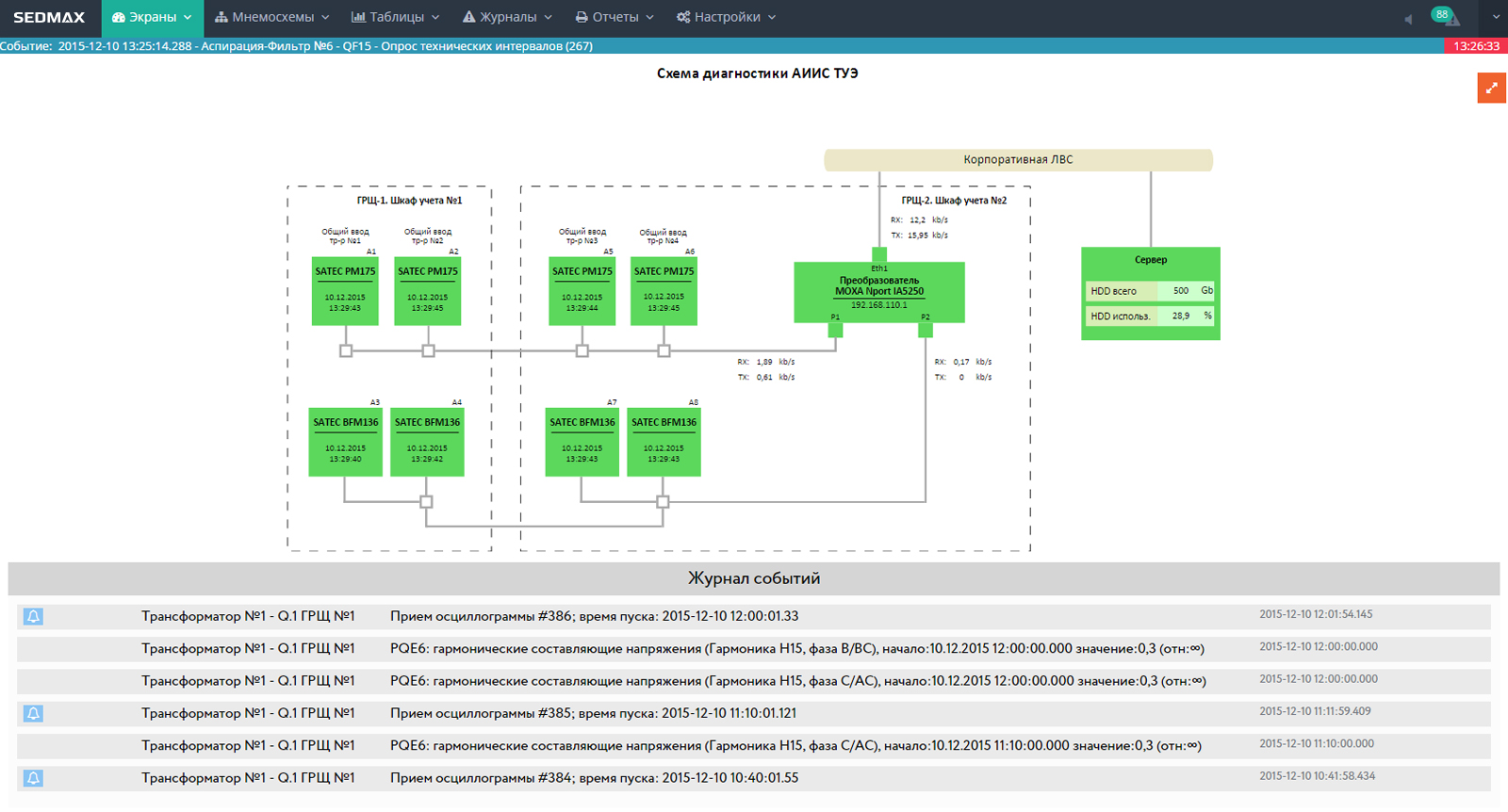

- контроль параметров качества электроэнергии на вводах распределительных устройств 0,4 кВ;

- уведомление оперативного персонала о критичных нарушениях качества электроэнергии, потенциально влекущих за собой повреждение оборудования или останов производства;

- осциллографирование параметров качества электроэнергии;

- мониторинг основных параметров электросети на вводах распределительных устройств 0,4 кВ (телемеханика);

- самодиагностика системы.

Итоги проекта

- возможность провести переоценку наиболее энергоёмких потребителей электроэнергии на основании их фактического потребления, а не данных об установленной мощности, и двигаться к достижению целевого показателя эффективности;

- повышение самоконтроля и эффективности управления на каждом из производственных участков;

- интеграция с

BI-платформой позволила выявить потребителей с наихудшими показателями KPI и наоборот, потребителей, которые его достигли; - повышение уровня управляемости процессами: больше сил и средств направляется на решение, а не на фиксирование проблем;

- возможность контролировать аварийные отключения и оптимизировать режимы работы производства за счет анализа характера нарушений качества электроэнергии (глубина и длительность провалов напряжения, частота их проявления и др.);

- повышение уровня контроля за эффективностью управления технологическим процессом за счет оптимизация графиков работы оборудования;

- возможность принятия качественных решений о целесообразности расширения мероприятий по повышению энергоэффективности на электроустановки; вспомогательного оборудования фабрики.

Эффекты от SEDMAX

- многопользовательский доступ к информации системы;

- удобный пользовательский интерфейс;

- информация о потреблении электроэнергии по каждой установке;

- отчеты по качеству электроэнергии;

- отображение действующих значений параметров электроэнергии в режиме реального времени;

- возможность расширения функций системы и ее масштабирования на единой платформе.

Скриншоты системы