Профиль компании

Объединённая компания «РУСАЛ» - один из крупнейших в мире производителей первичного алюминия и глинозёма. В 2019 году компания запустила программу «Сквозная автоматизация», которая охватывает все уровни производства: от технологии и КИП до корпоративного управления.

В рамках этой программы 16 заводов глинозёмного и алюминиевого дивизионов реализуют масштабные проекты по цифровизации блока «Энергетика», в частности, создание систем автоматизированного оперативно-диспетчерского управления (АСОДУЭ) и автоматизированных систем технического учёта энергоресурсов (АСТУЭ).

Пилотными площадками для шаблонного решения стали Ачинский глинозёмный комбинат (АГК) (АО «РУСАЛ Ачинск») и Саяногорский алюминиевый завод (САЗ) (АО «РУСАЛ Саяногорск»).

Предпосылки и задачи

-

Отсутствие диспетчерской системы наблюдения за электрохозяйством заводов

-

Длительное реагирование на внештатные и аварийные ситуации. Прецедент – 1,5 часовой останов электролизеров из-за медленного (ручного) переключения центров питания и ошибочного маршрута диспетчера для аварийной бригады.

-

Ручное снятие показаний со счётчиков

-

Ежедневные проверочные обходы объектов в периметре и за территорией комбинатов

-

Снижение удельных затрат

Функции SEDMAX

- автоматизированный сбор и хранение данных присоединений основных объектов энергоснабжения:

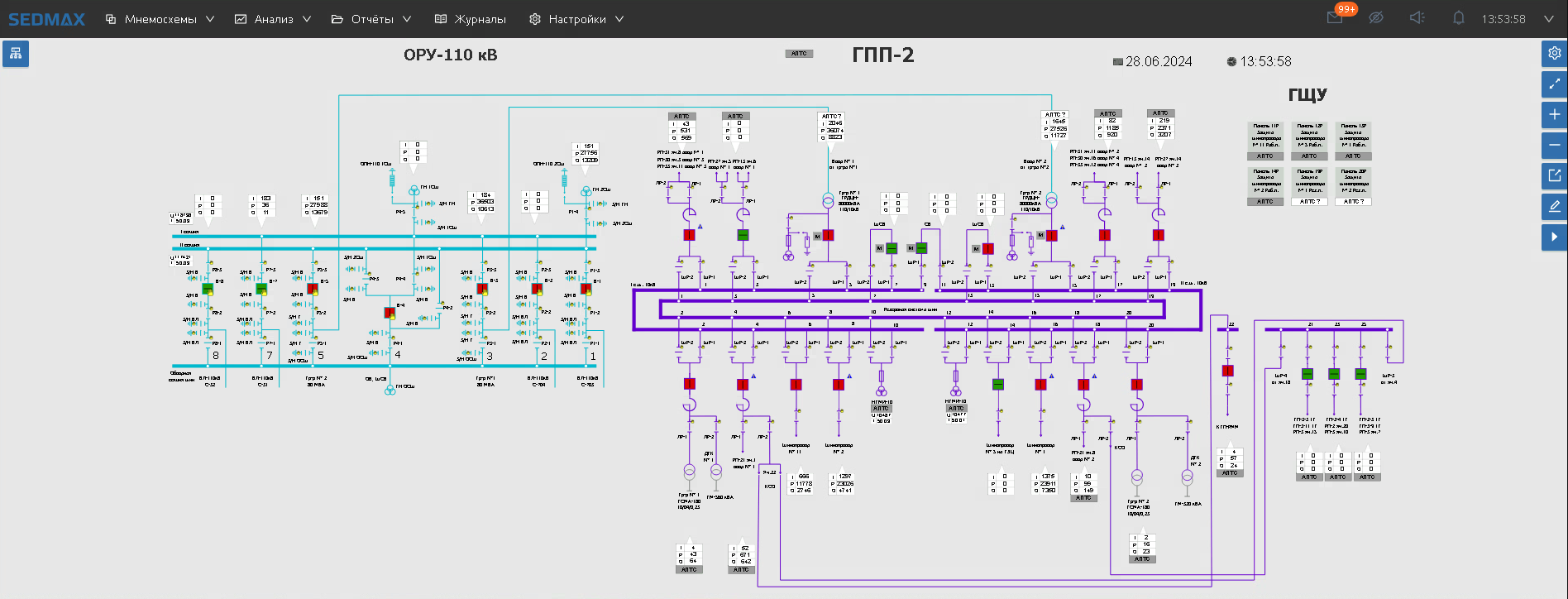

- телесигналы положения выключателей, срабатывания аварийной и предупредительной сигнализации контролируемых трансформаторных подстанций и распределительных пунктов;

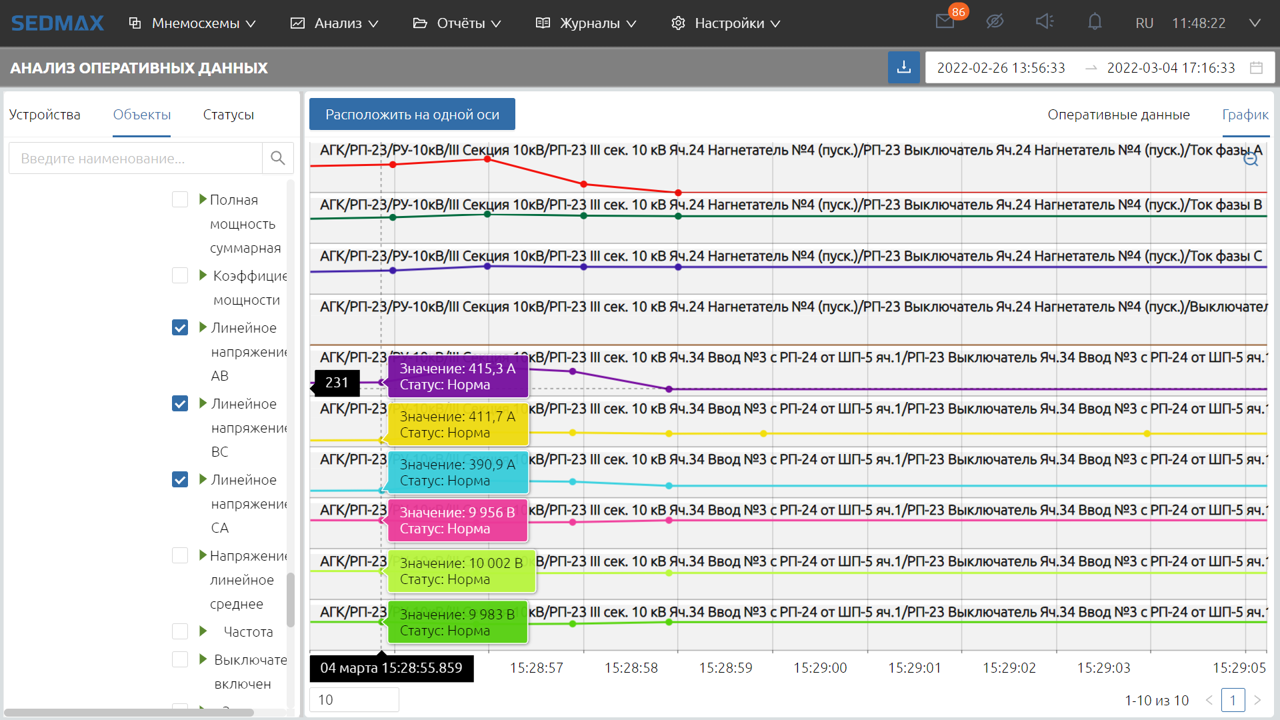

- телеизмерения параметров электрической сети (токи, напряжения, мощности, коэффициент мощности) по контролируемым присоединениям;

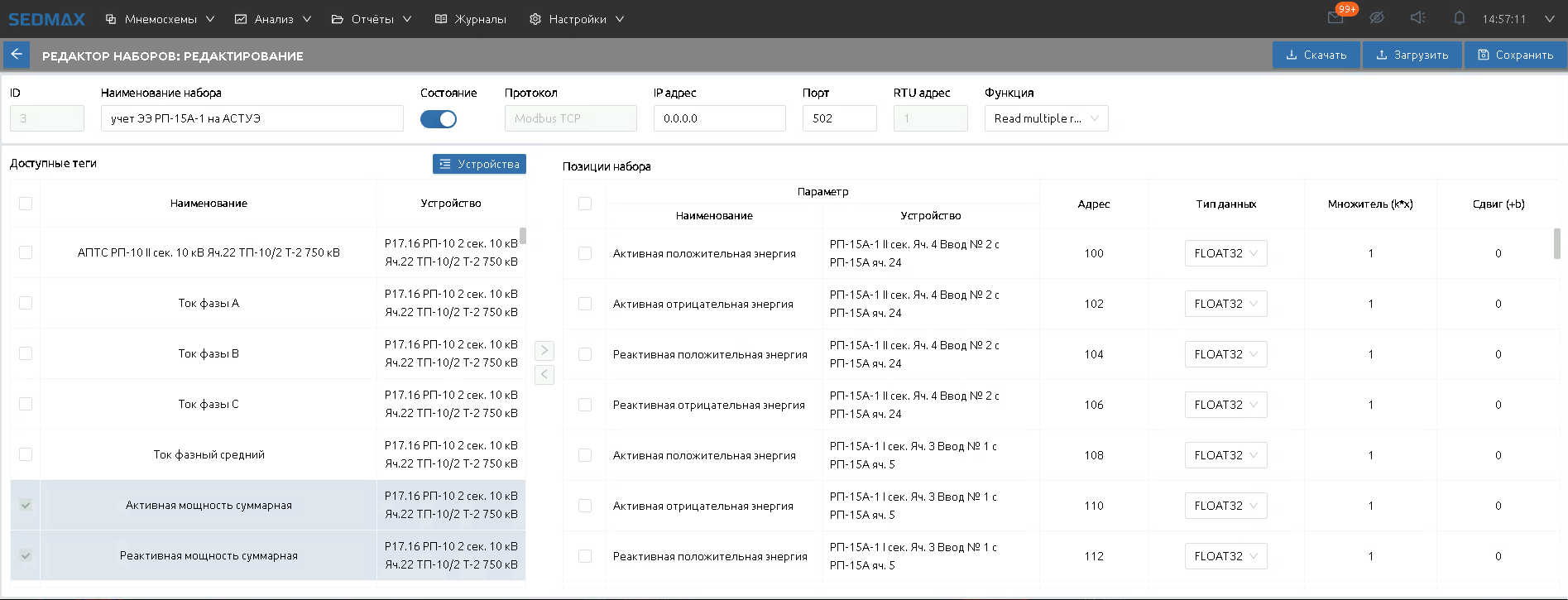

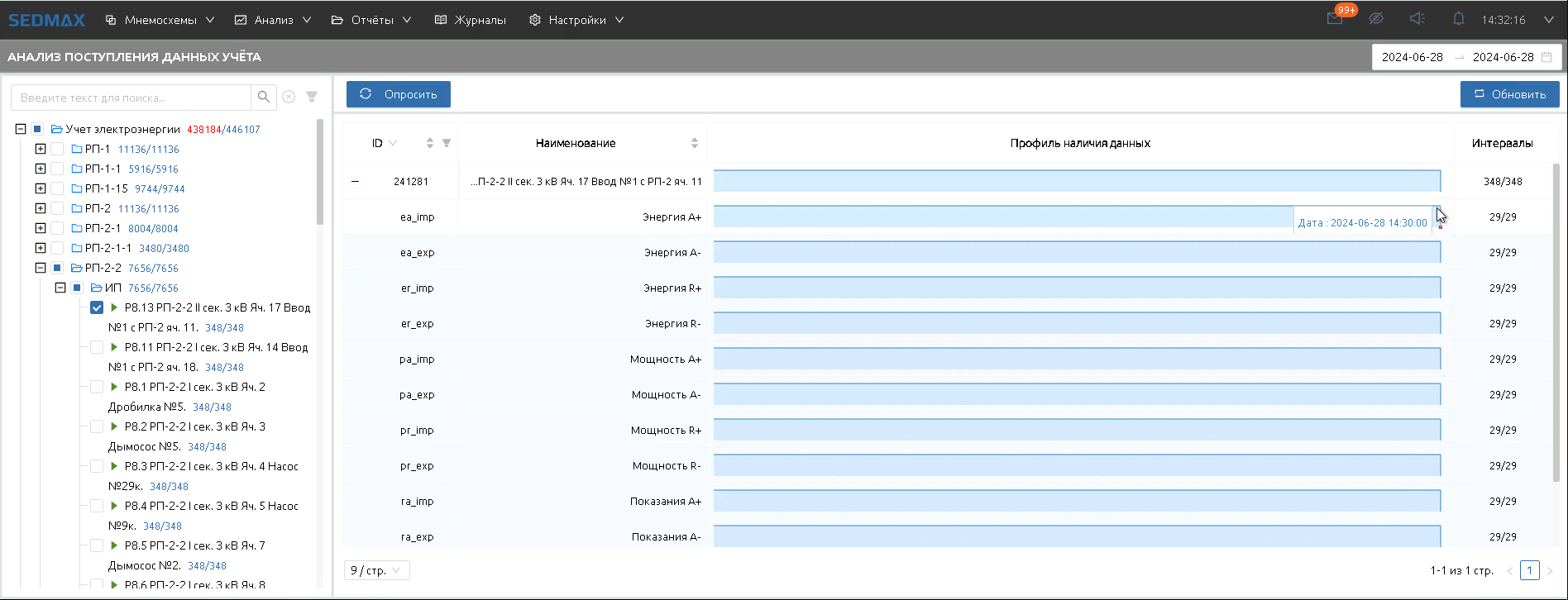

- активной, реактивной электроэнергии по узлам учёта электроэнергии с дискретностью 30 минут;

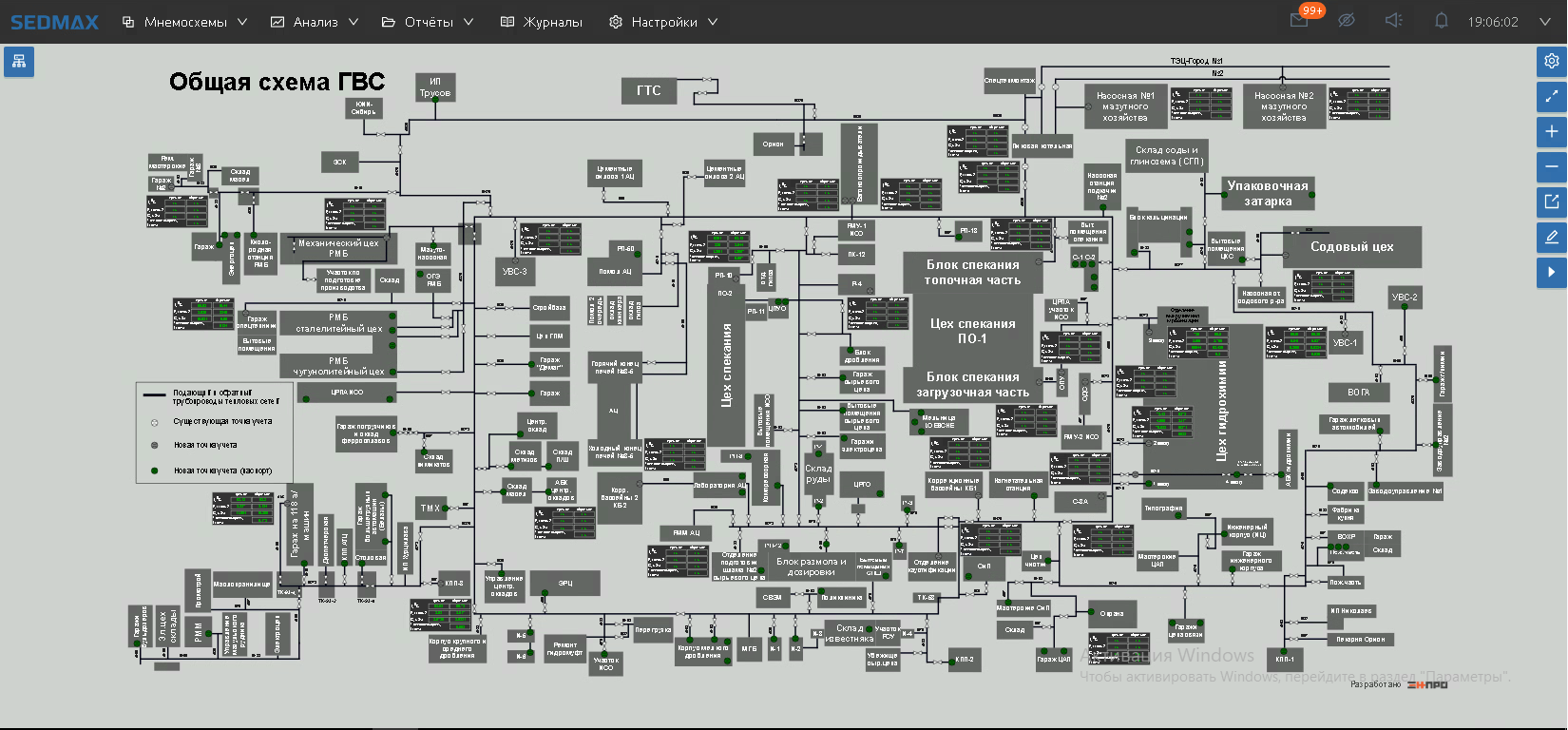

- массы и тепловой энергии теплоносителя в узлах учета воды (ГВС) и пара нарастающим итогом и/или приращений с дискретностью 60 минут;

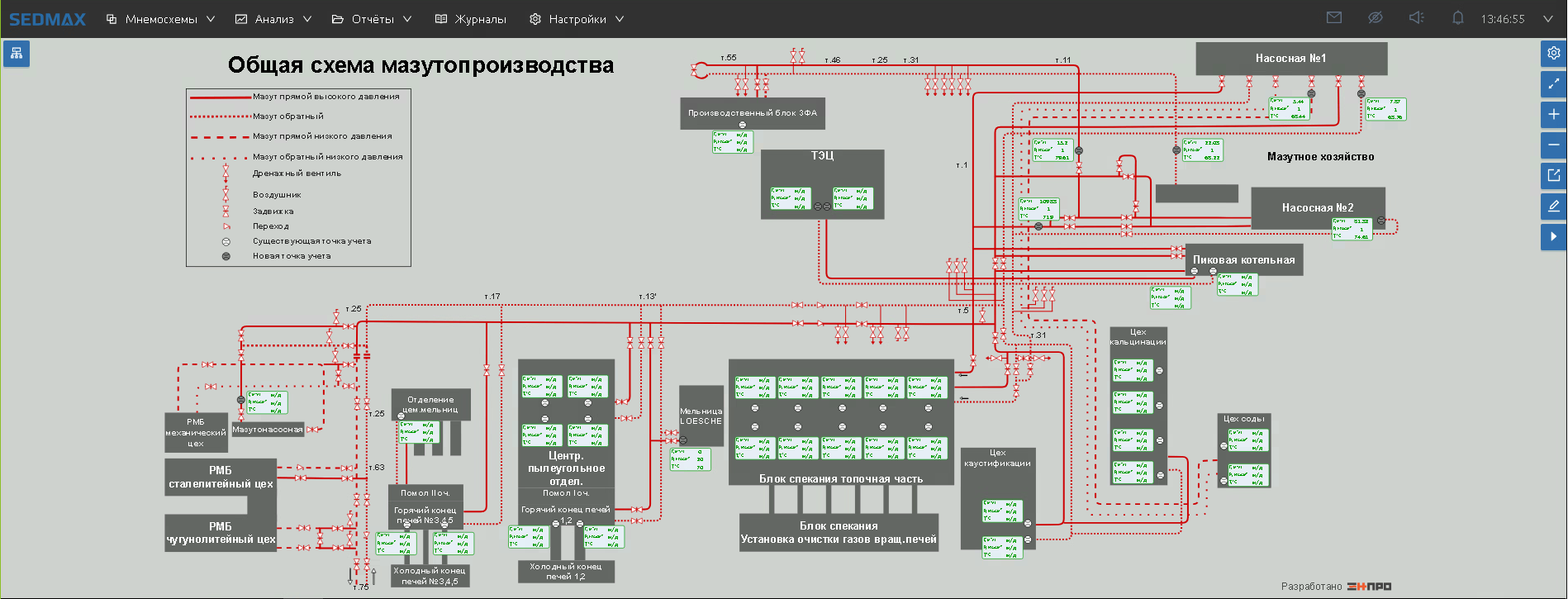

- массы в узлах учёта мазута и угля нарастающим итогом и/или приращений с дискретностью 60 минут;

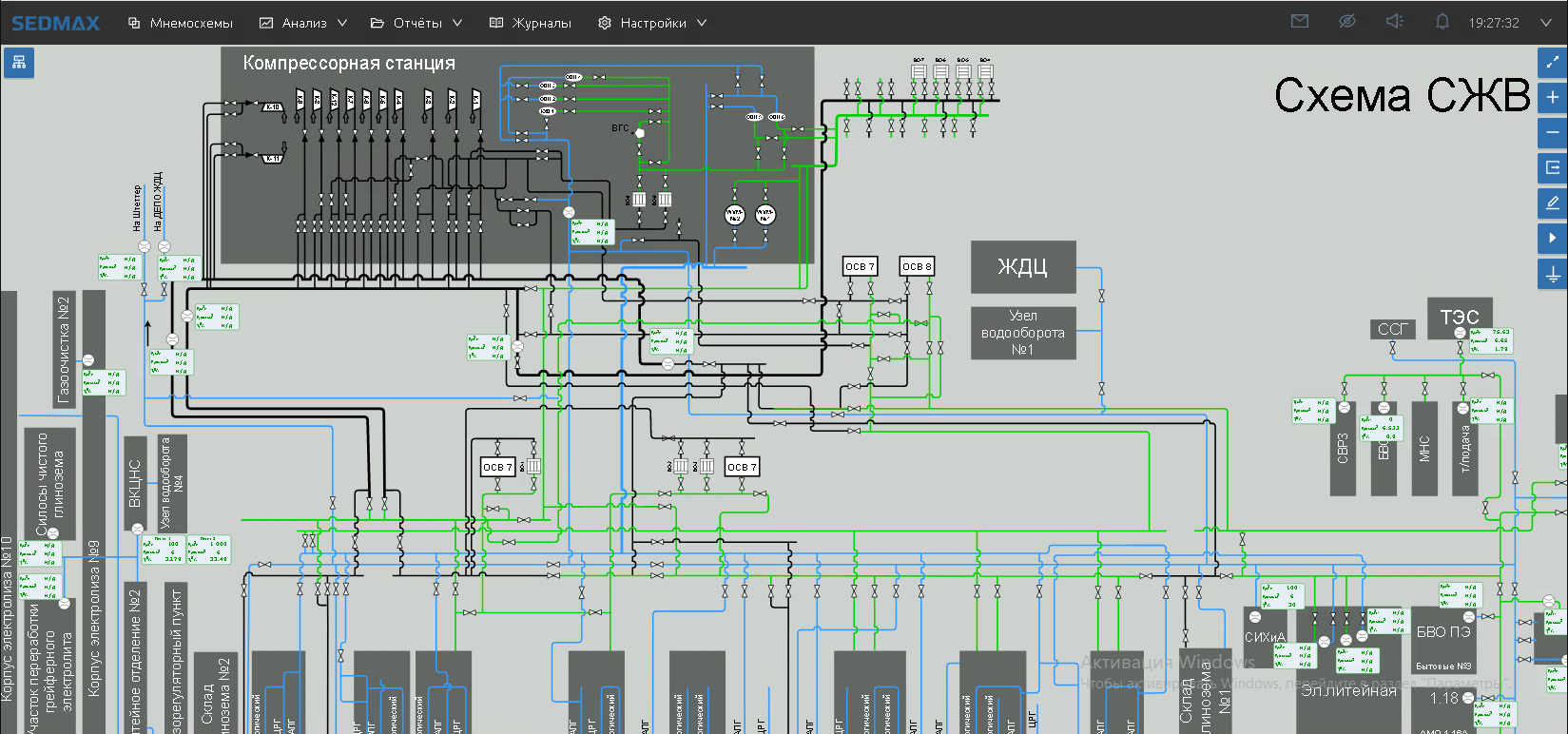

- объёма в узлах учёта сжатого воздуха и воды (ХВС, оборотная вода, подшламовая вода) нарастающим итогом и/или приращений с дискретностью 60 минут;

- сбор данных от SCADA PACiS по протоколу МЭК-60870-5-104 (только САЗ).

- телеуправление вводными и секционными выключателями

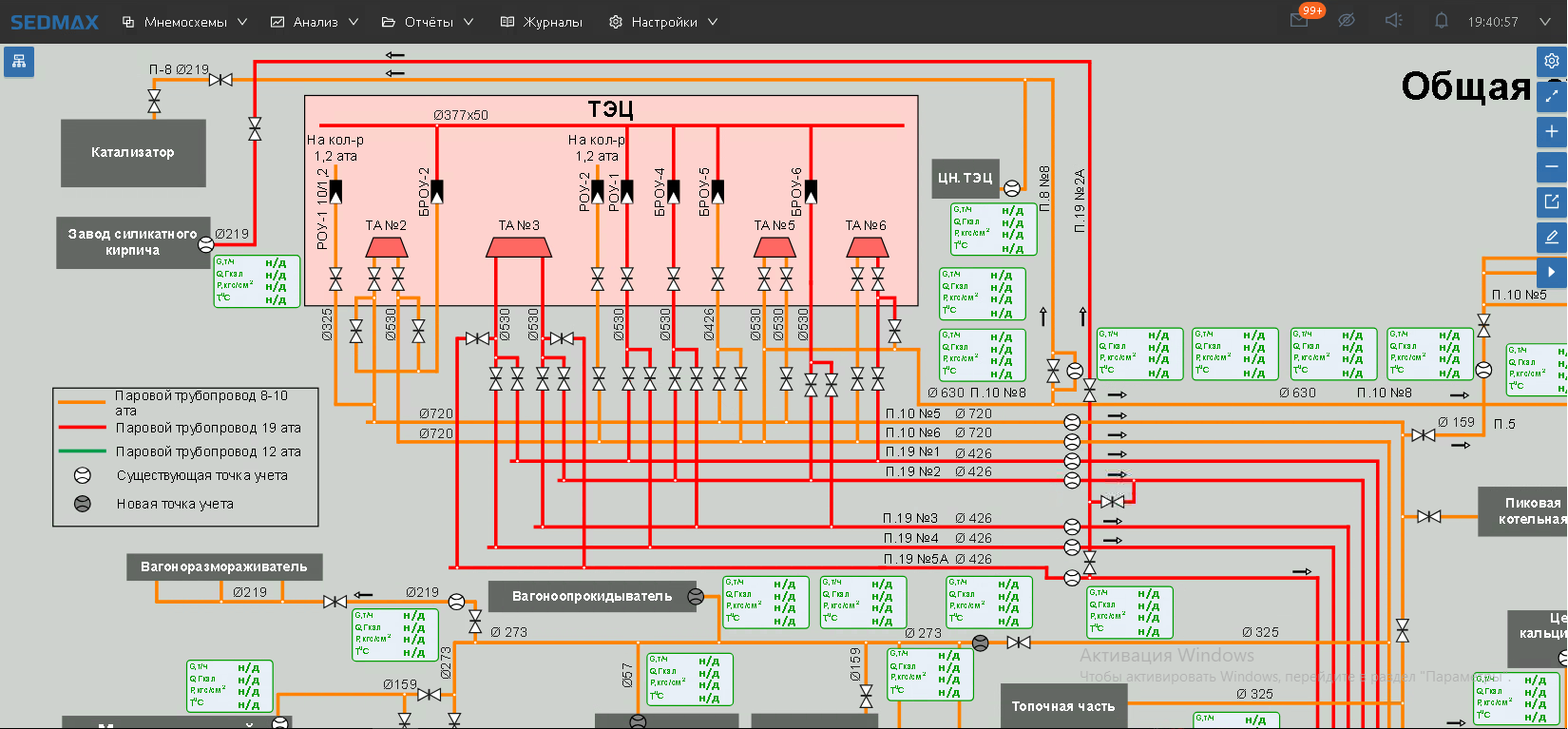

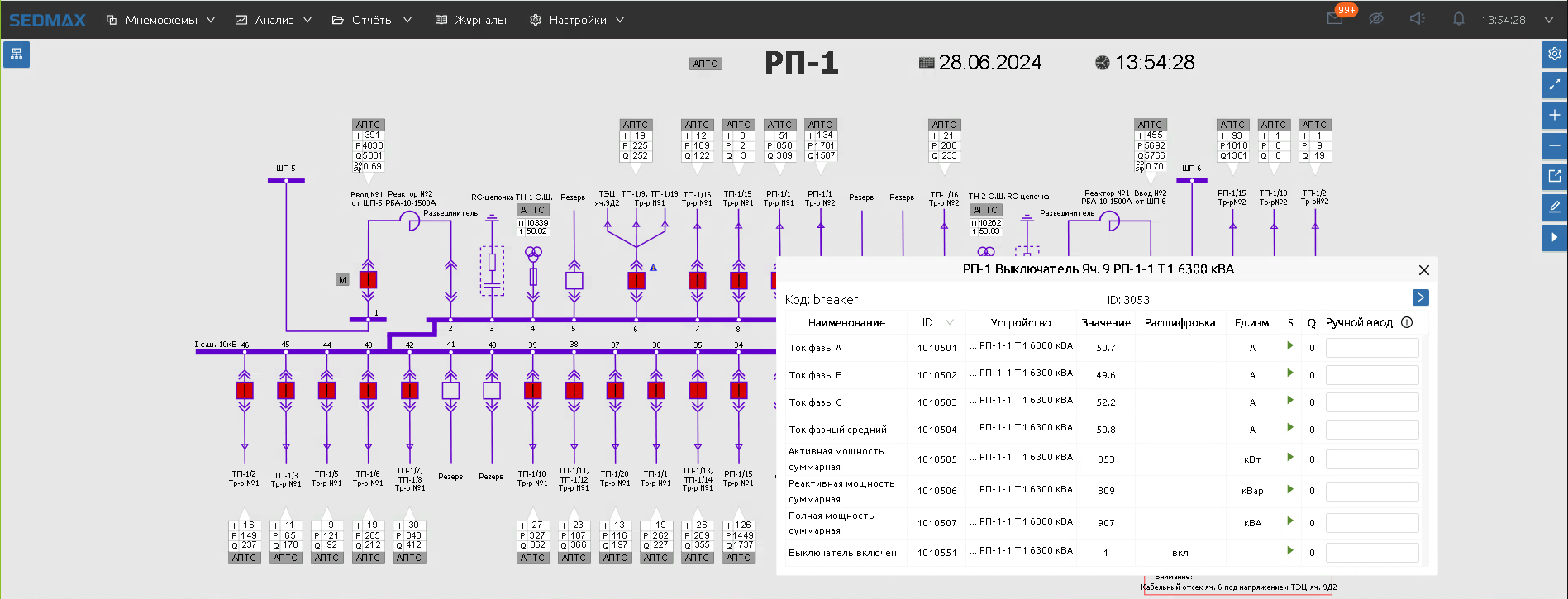

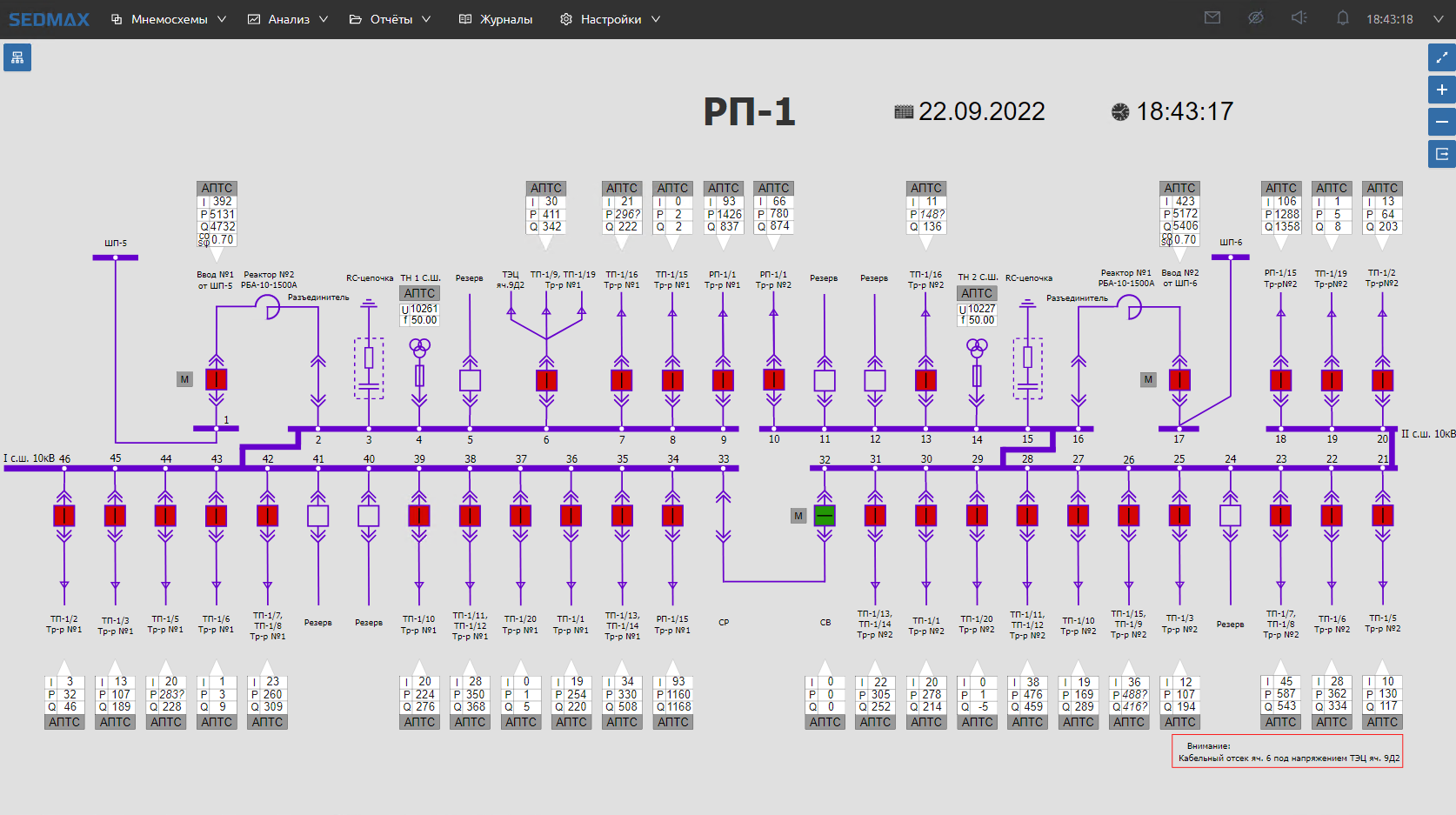

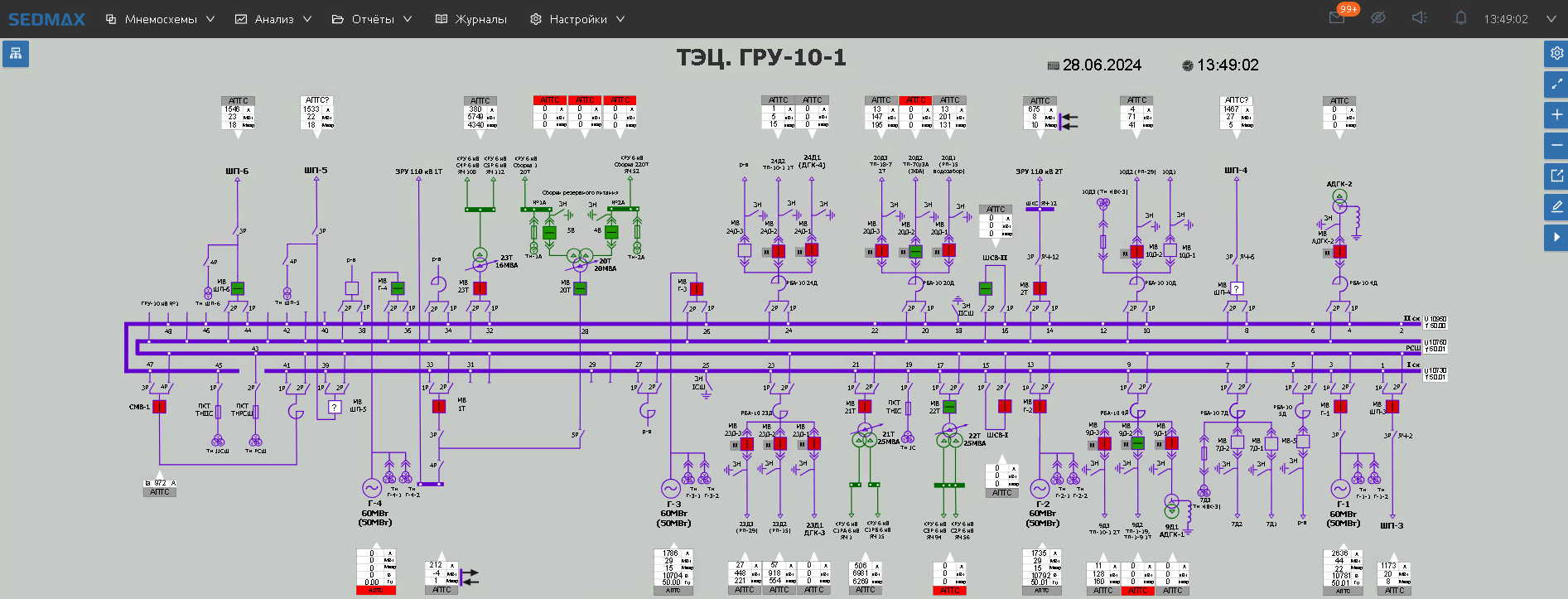

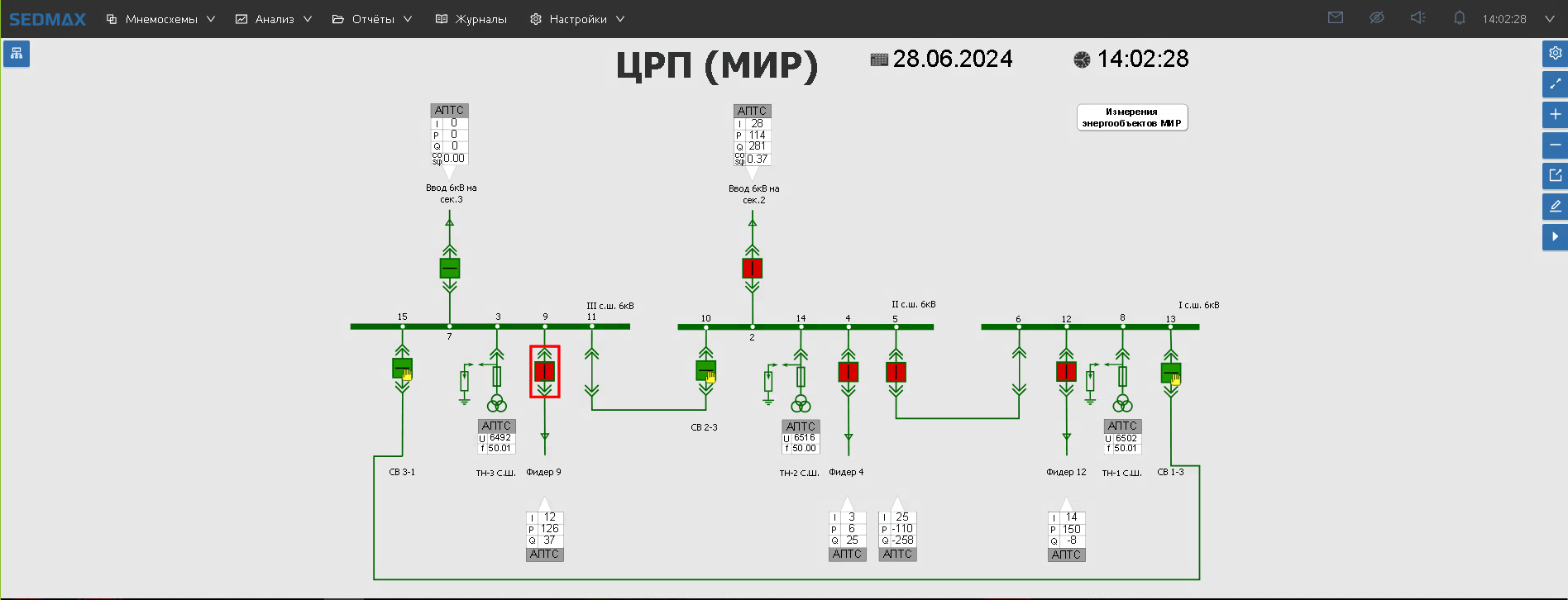

- отображение на технологических мнемосхемах мгновенных значений тока, напряжения, активной, реактивной мощности, cosφ, АПТС, возможность установить диспетчерские метки, просмотреть паспорт присоединения (токи, напряжения, мощности, запрет ТУ, возможность ручного ввода), состояние защит (ТС с терминалов и с реле)

- возможность отображение видеопотока на мнемосхемах для видеонаблюдения за процессом телеуправления (САЗ)

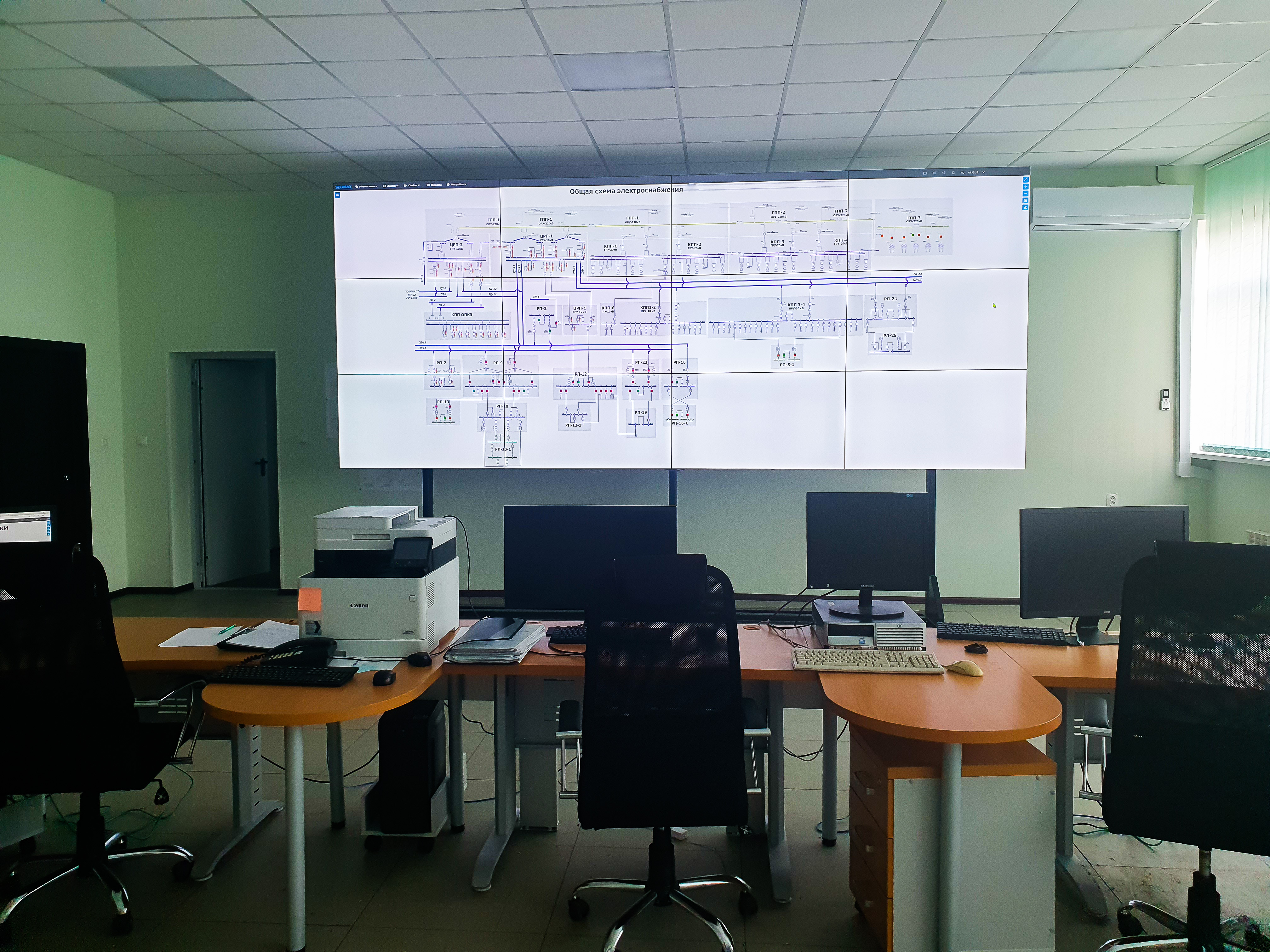

- отображение информации на средствах коллективного отображения информации (видеостены в ГЩУ ТЭЦ, в ЦДП АГК и ЦДП САЗ)

- оперативно-диспетчерский контроль за режимными параметрами энергоснабжения

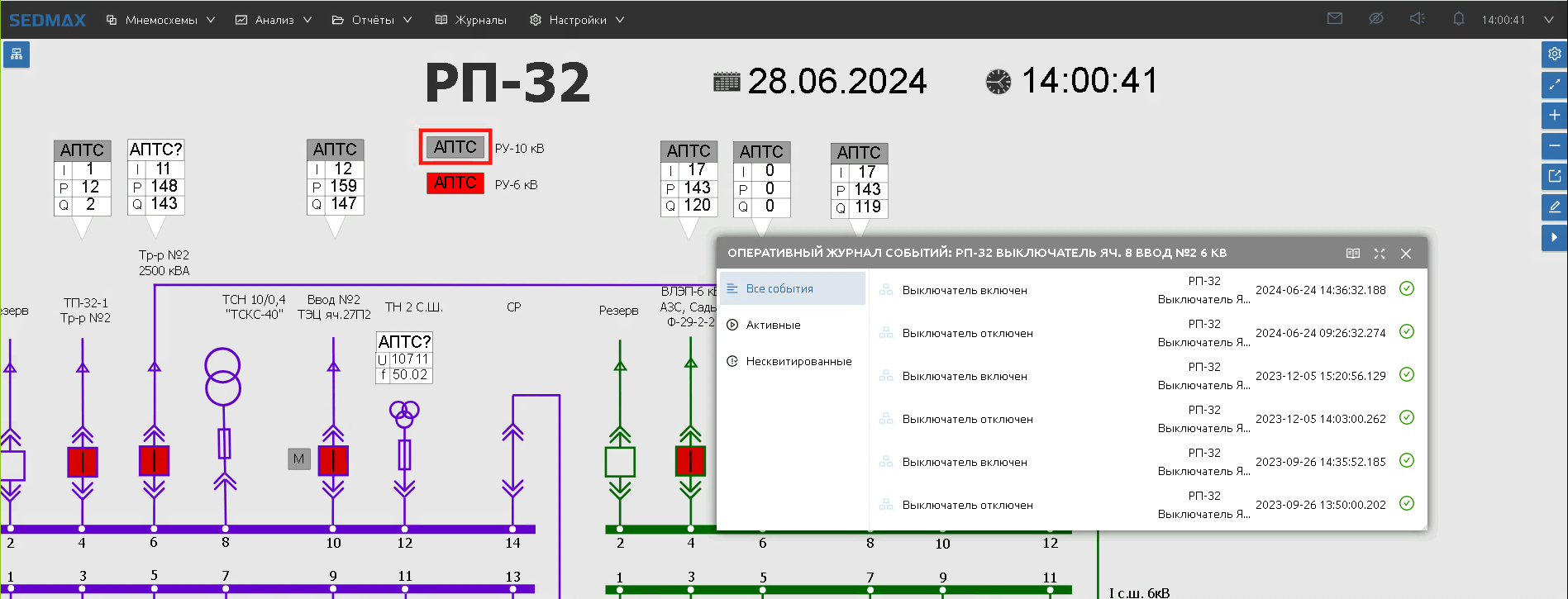

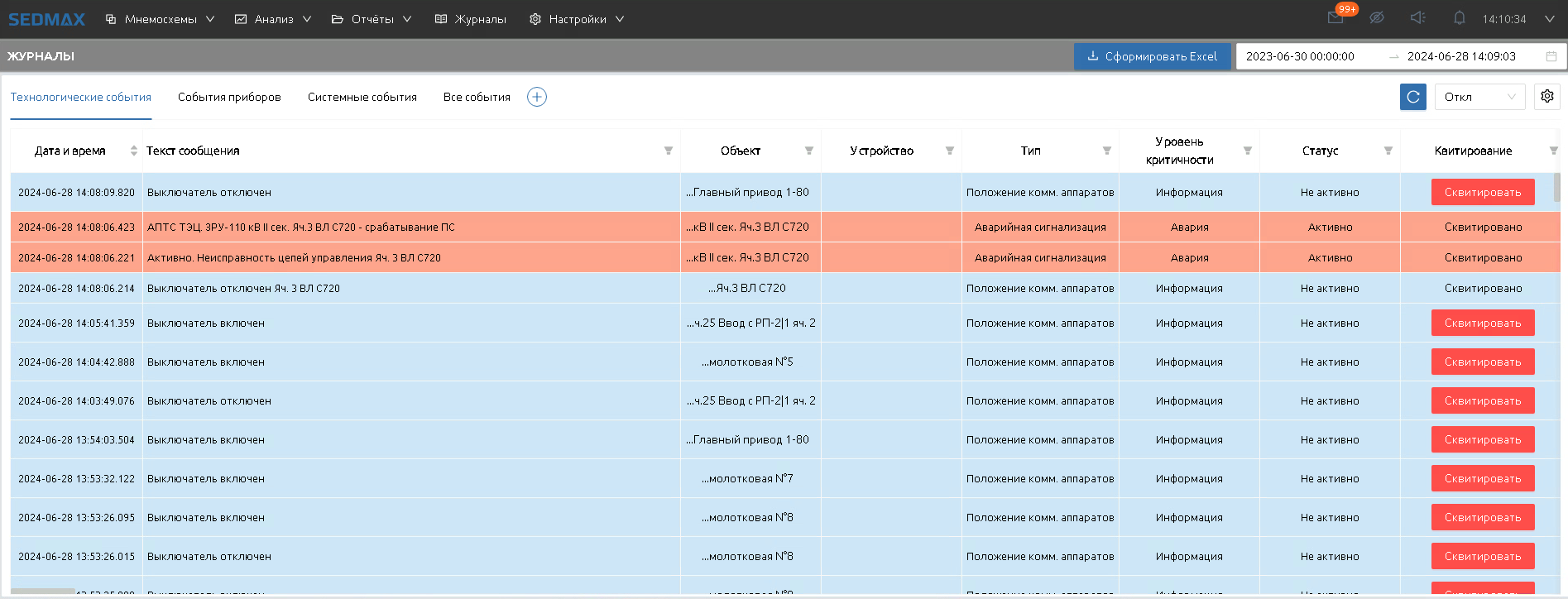

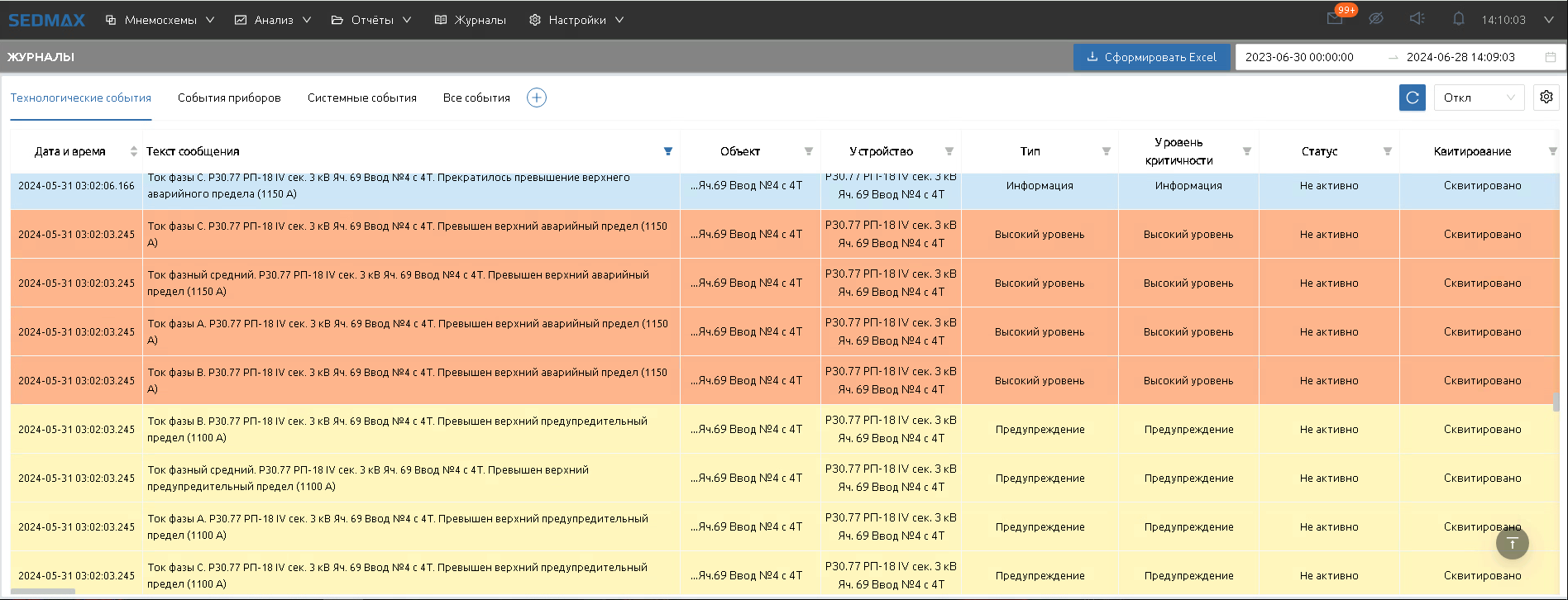

- ведение журнала событий (оперативный и общий): системные, технологические события, события приборов и др. Возможность фильтрации по объекту, устройству, типу события и др.

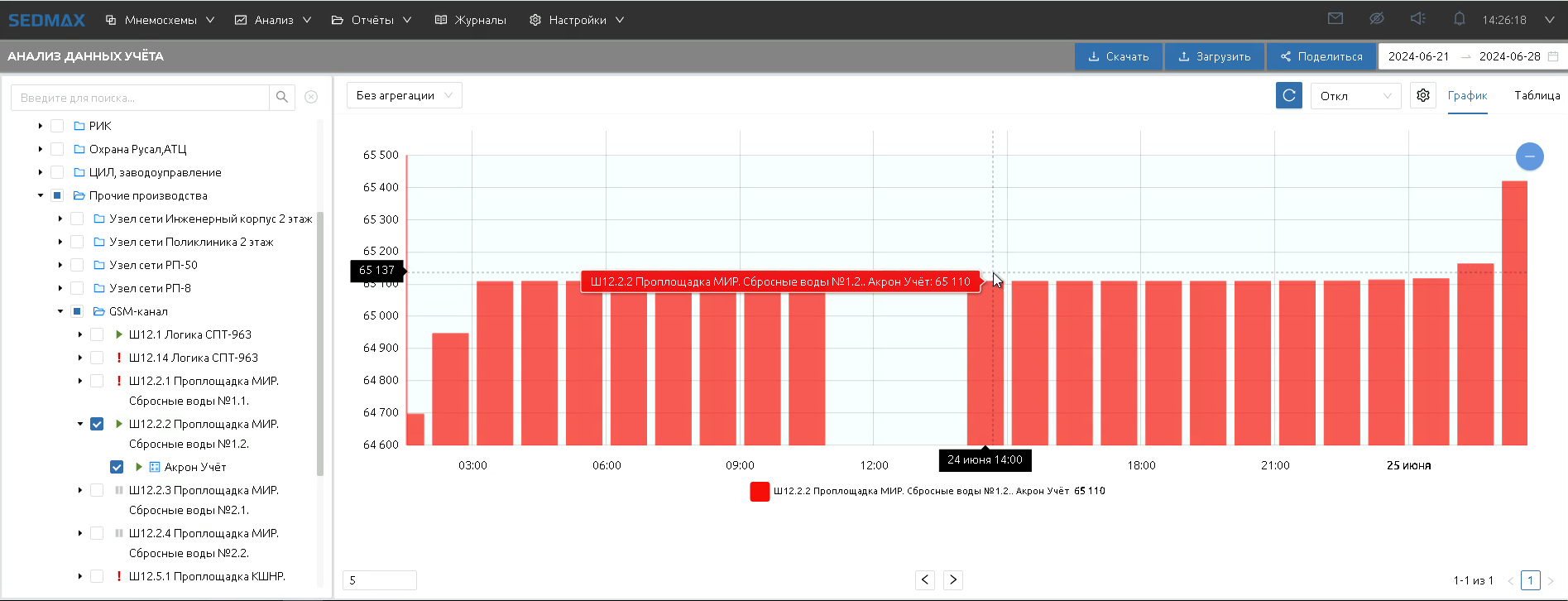

- анализ оперативных данных в виде таблиц и графиков за определённый период с возможностью выгрузки в Excel

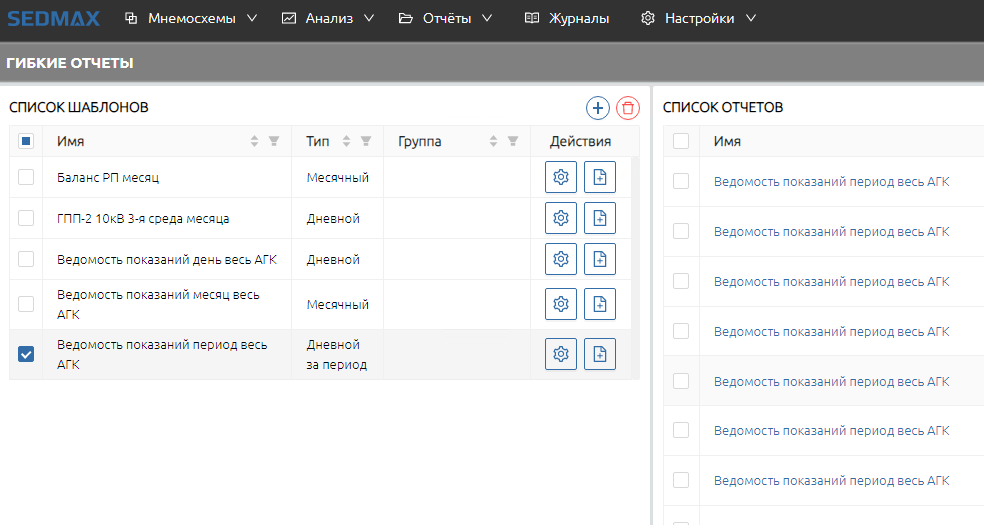

- учёт объёма выработки и потребления электроэнергии и энергоресурсов на предприятии и всех основных участков производства

- составление отчётов о выработке и потреблении энергоресурсов

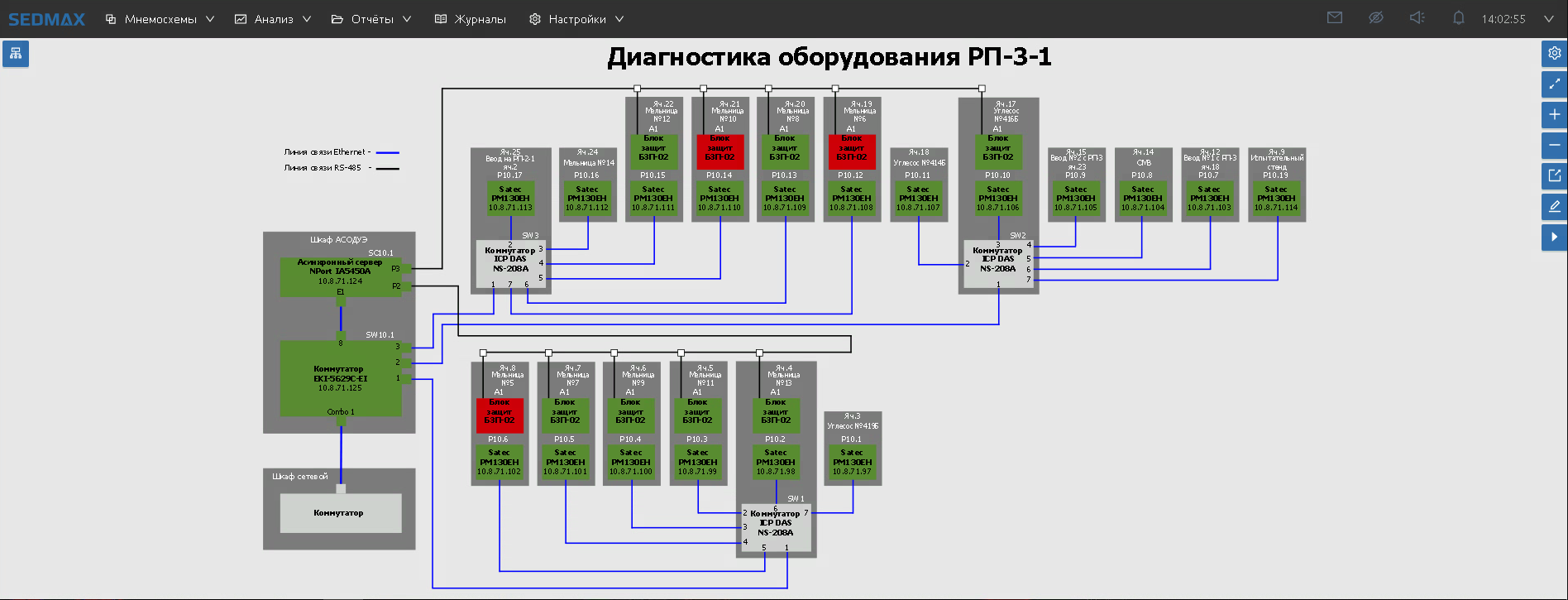

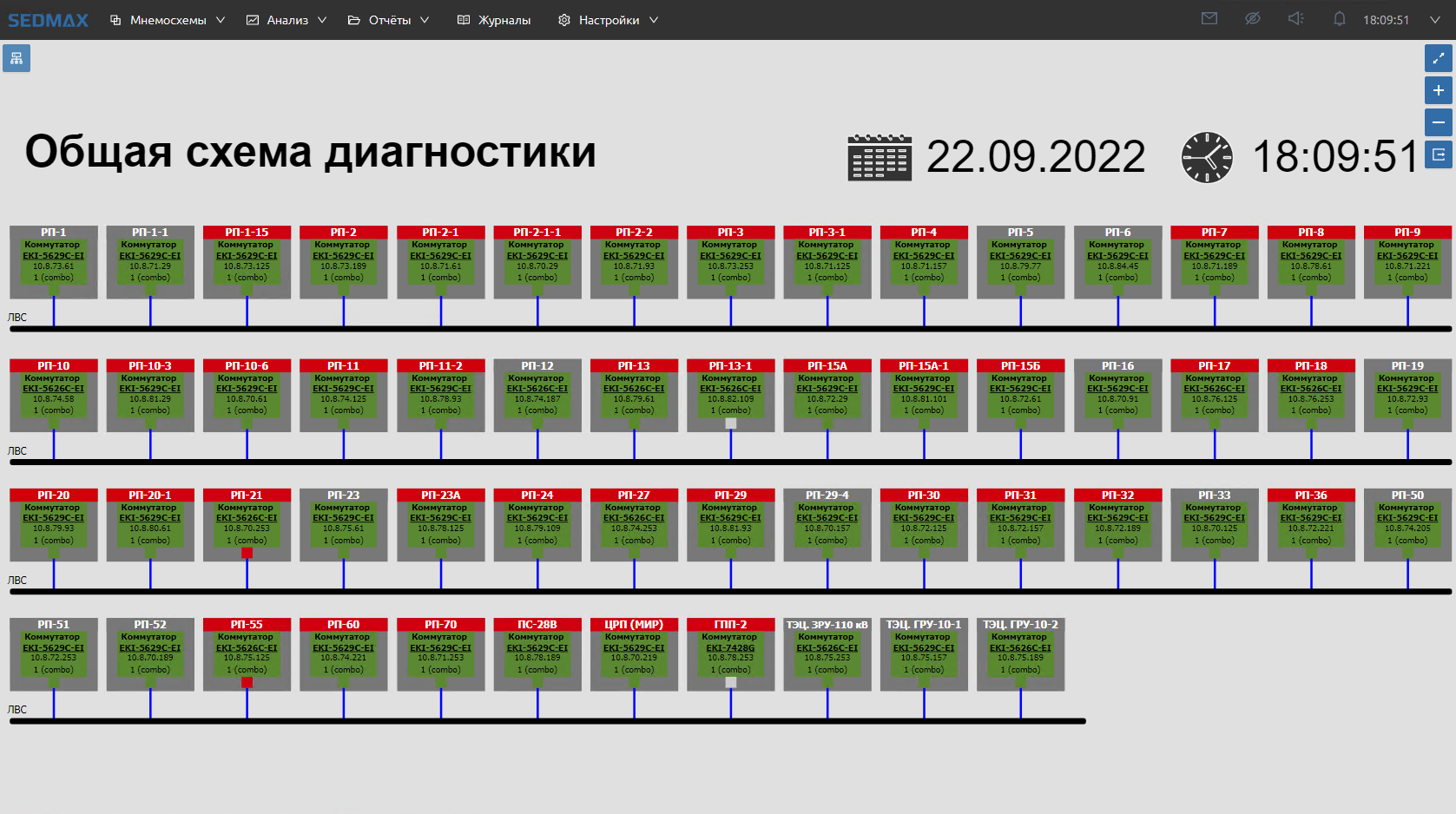

- обеспечение контроля состояния средств измерений, диагностика коммуникационного оборудования

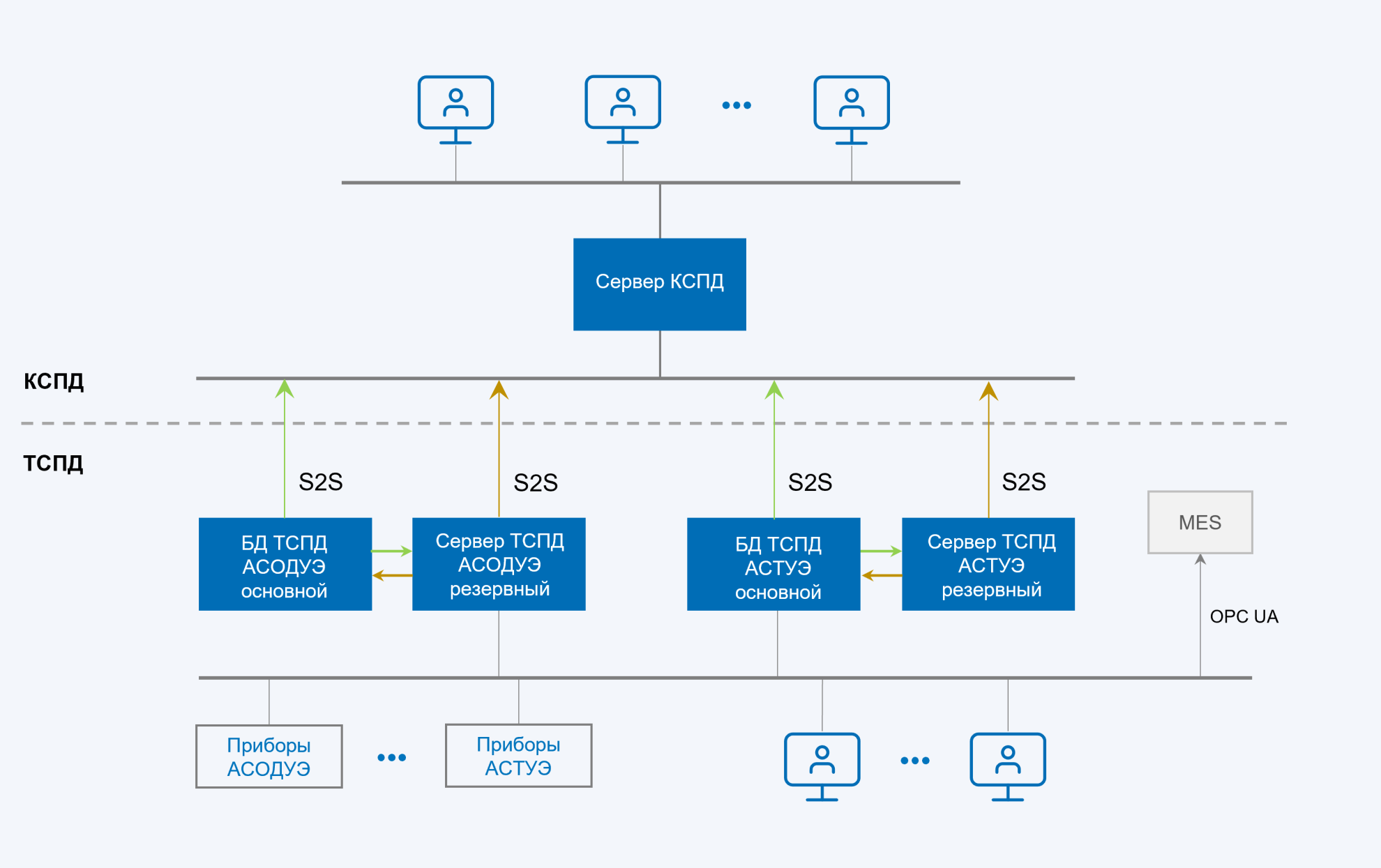

- передача данных на MES уровень по OPC UA и возможность автоматизированной подготовки исходных данных для информационных систем планирования и контроля за производством, распределением и потреблением энергоресурсов (MES/ERP)

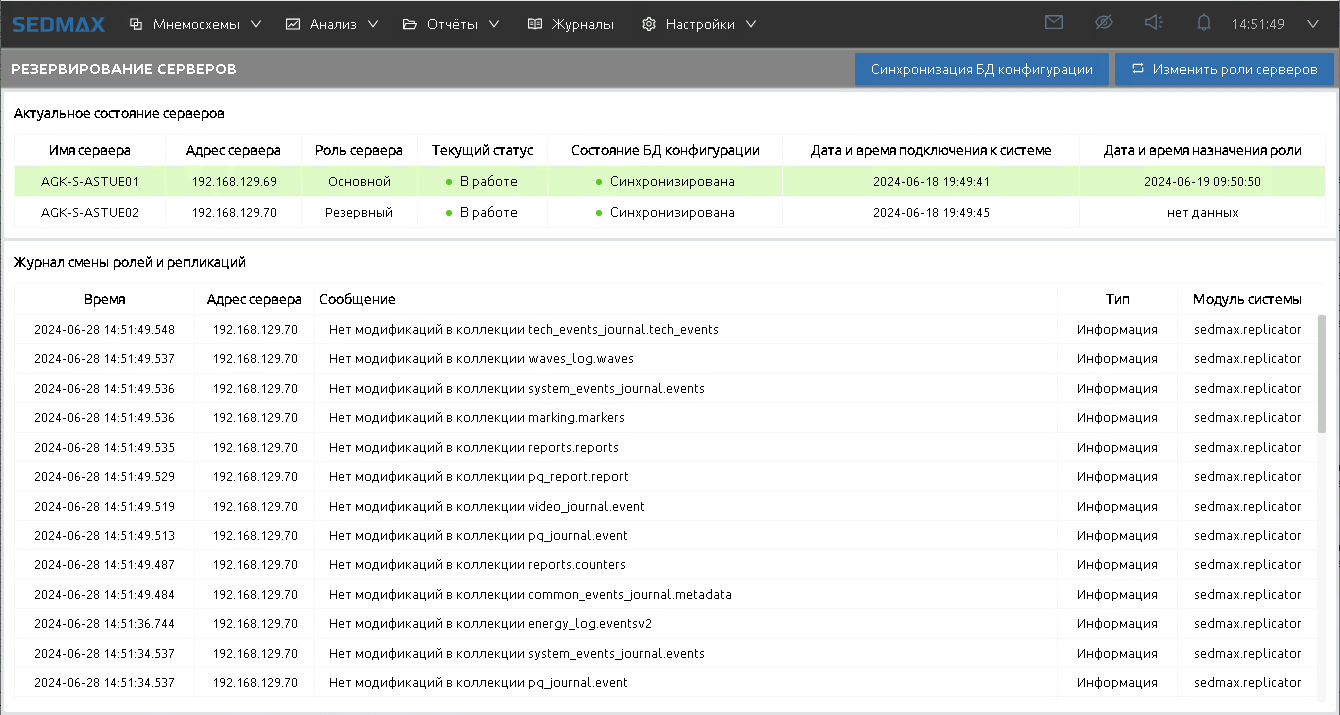

- горячее резервирование серверов

- обеспечение безопасности доступа в технологическую сеть средствами SEDMAX

- авторизация пользователей с учётом требований безопасности компании.

Состав системы:

Верхний уровень:

- Программная платформа SEDMAX

Нижний уровень:

-

Микропроцессорное устройство релейной защиты Sepam 1000

-

Микропроцессорное устройство релейной защиты Sepam S40

-

Измерительный преобразователь SATEC EM133

-

Измерительный преобразователь SATEC PM130EH

-

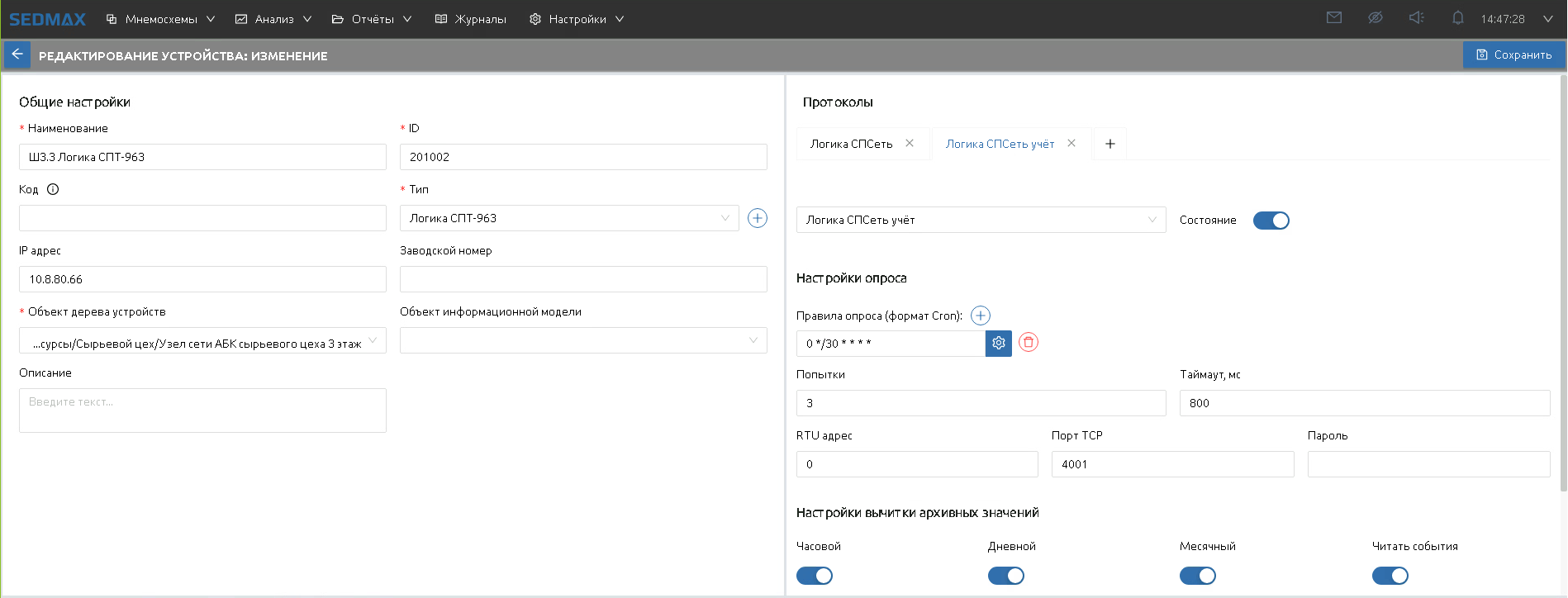

Тепловычислитель СПТ963

-

Газовый корректор СПГ762.2

-

Вычислитель Пульсар-10

-

SCADA PACiS

-

ИВС

Измеряемые ресурсы

|

|

Особенности проекта

Проект в РУСАЛе – это проект с самым большим количеством пользователей (от 50 до 100 АРМ на каждом заводе) в SEDMAX. Большинство из них работают в корпоративной сети без доступа в технологическую сеть. В связи с этим потребовалось разработать в SEDMAX механизмы информационной безопасности, позволяющие предоставить доступ корпоративным пользователям ко всем данным систем без рисков вмешательства в работу АСУ ТП. Механизм был реализован с помощью разделение серверов на технологический и корпоративный и протокола однонаправленной передачи данных, который исключает телеуправление из корпоративного сервера и обратную передачу данных из КСПД в ТСПД. На совместном с РУСАЛом и Северсталью вебинаре мы подробно рассматриваем этот вопрос.

Для повышения надёжности и бесперебойности работы системы предусмотрено горячее резервирование: «резервный» сервер принимает данные с «основного» сервера и готов в любой момент взять на себя роль «основного» сервера: автоматически или по команде администратора.

Архитектура АСТУЭ и АСОДУЭ на заводах САЗ и АГК

Еще один критерий информационной безопасности – это аутентификация пользователей. В РУСАЛе управление учётными записями и их правами во всех системах осуществляется через централизованную IdM систему RIMS. Посредством API SEDMAX синхронизирует учётные записи внутри предприятия, и это даёт возможность работать в АСОДУЭ и АСТУЭ под учётными записями принятой на предприятии системы аутентификации и идентификации.

Результаты

-

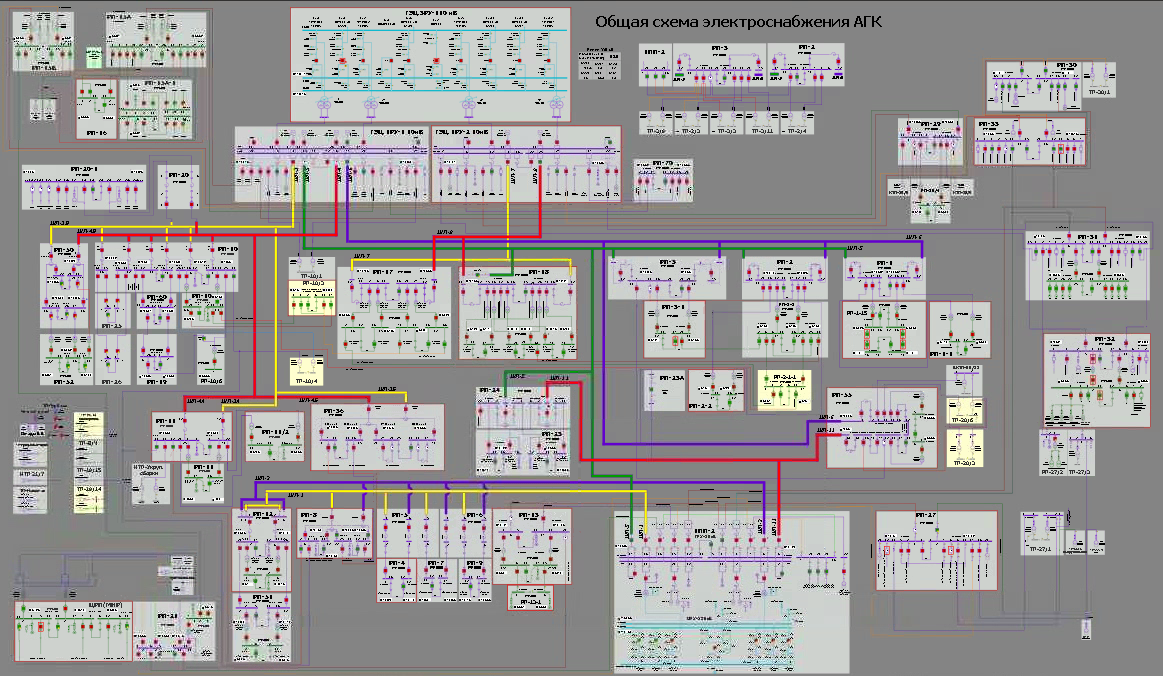

Появилась полная общая наблюдаемость всей системы электроснабжения: общая однолинейная схема электроснабжения предприятия и переход на любую локальную мнемосхему (сквозная навигация)

-

Сократилось время реагирования оперативно-диспетчерского персонала на локализацию аварийных отключений (благодаря контролю в режиме онлайн технологических параметров и состояния сети ключевого участка выплавки алюминия, а также точной идентификации мест нештатных ситуаций)

-

Благодаря точным и достоверным данным выявляются причины небаланса по РП

-

Снижен риск выхода из строя оборудования. При подключении, отключении, переводе нагрузки появилась возможность не допускать превышение нормальных режимов работы оборудования, появилось понимание загрузки оборудования и подстанций на предприятии

-

Повысилась электробезопасность персонала (проверка снятия нагрузки при выводе оборудования по заявкам).

Отзыв

Скриншоты системы