03.03.2025

Платформе SEDMAX 10 лет. Мы обратились к вопросу смысла и пользы нашей работы и спросили некоторых наших старых пользователей о том, как они работают с SEDMAX, и что им это даёт. В этом материале – опыт начальника Участка электроснабжения ЦБК Илим г. Братск.

Система электроснабжения крупного предприятия - основа для безубыточного производства при условии надёжного силового оборудования и наличия опытного эксплуатирующего персонала. В эпоху цифровой трансформации получили развитие различные интеллектуальные системы мониторинга и управления, которые в разы облегчают работу персонала. Рассмотрим практическое применение систем мониторинга энергоснабжения предприятия Группы «Илим» в г. Братск, построенных на базе программной платформы SEDMAX.

О предприятии

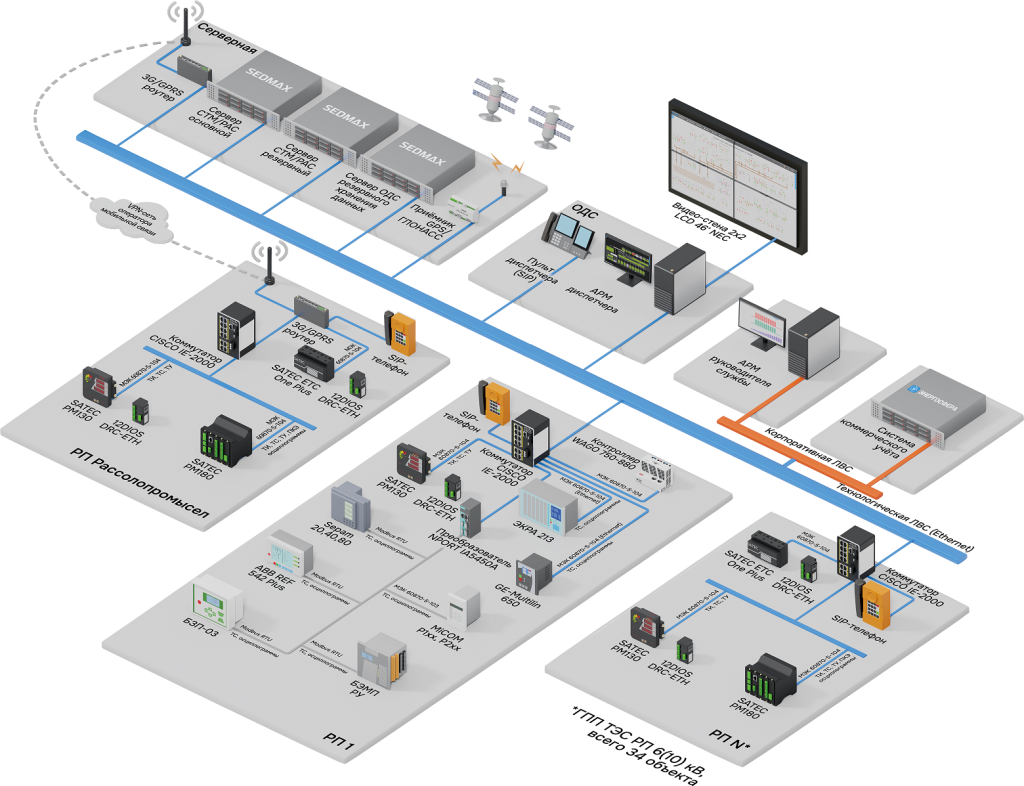

Братский филиал АО «Группа Илим» — одно из ведущих целлюлозно-бумажных предприятий в стране. Продукция этого комбината занимает 20% рынка среди товаров, производимых российскими компаниями. Производственный процесс на комбинате идёт круглосуточно и без остановок в течение всего года. Энергетическая инфраструктура завода включает 33 объекта, расположенных на территории площадью 15 км2. Основное электротехническое оборудование находится в эксплуатации более 30 лет. Напряжение системы энергоснабжения – 6 кВ, питание осуществляется через 3 головные понизительные подстанции 110 кВ и ГРУ ТЭЦ.

Предпосылки создания и развитие цифровой системы мониторинга

Сроки эксплуатации основного оборудования, поток аварий, медленная локализация и устранение повреждений повлияли на формирование потребности внедрения нового подхода к управлению системой энергоснабжения. В результате был реализован и с 2020 года функционирует единый пульт диспетчера на базе платформы SEDMAX с отображением информации по всему распределённому энергохозяйству.

Метрики системы:

-

более 1200 присоединений с датчиками

-

разрешение сбора информации – 1 с (скорость приёма ТИ до 200 мс, ТС в пике до 1 мс)

-

число параметров - порядка 30 с каждой ячейки

-

100 тысяч тегов

-

500 каналов учёта электроэнергии

-

200 приборов регистрации аварийных событий (РАС)

-

25 приборов контроля качества электроэнергии (ККЭ)

Особенность платформы SEDMAX – поддержка интеграции устройств и систем различных производителей, что позволяет реализовать единую систему мониторинга и управления вне зависимости от ранее установленного на разных этапах модернизации оборудования полевого уровня.

Внедрение цифровой системы происходило параллельно с развитием систем телемеханики, и возможности SEDMAX позволяют постепенно подключать в систему новые устройства.

«Основная цель, конечно, это действующий «макет» главной электрической схемы. У нас получилось гораздо больше - не просто макет, а живая и масштабируемая схема в реальном времени».

После реализации базового функционала система непрерывно развивается: интегрированы климатические датчики, реализован пилотный проект «цифрового двойника», выполнена интеграция с ИС управления производством.

Цифровой подход к управлению энергохозяйством

«С помощью системы появилась возможность оперативно мониторить процесс запуска двигателей, фиксировать успешный пуск либо определять причину отказа. Поиск повреждений до того, как у нас была реализована эта система, выглядел совсем по-другому».

Система диспетчеризации играет важную роль в управлении производственными процессами и обеспечении бесперебойной работы оборудования. Детализация информации по каждому распределительному устройству, оперативное поступление данных от распределённой системы электроснабжения на единый диспетчерский пульт обеспечивают качественный переход в управлении энергохозяйством.

Основные сценарии использования системы:

-

контроль выполнения оперативных переключений,

-

контроль запуска технологических потребителей,

-

расследование причин нарушений,

-

оперативное планирование изменений схемы при внешних и внутренних отключениях.

При возникновении инцидента, который влияет на работу оборудования в цеху, диспетчер может увидеть изменения в положении и цвете выключателя на мнемосхеме. Если произошло отключение, система фиксирует это событие, что позволяет быстро определить место и причину сбоя. Также быстро определяются места просадок напряжения при потере источников питания, а в случае необходимости разбора нештатной ситуации оперативно формируются графики и тренды по нагрузке и работе защит.

Также система диспетчеризации учитывает технологические защиты, которые могут дать сигнал на отключение питающей ячейки по различным причинам. Например, в одной из ячеек РП происходит срабатывание защиты двигателя. На общей схеме РП подсвечивается хронология событий за ближайший период: включения и отключения оборудования, срабатывания защит. По общему журналу видно: отключение работает совместно с плавным пуском. По журналу событий ячейки (переход возможен непосредственно с мнемоcхемы) видно, что отключение произошло по технологической защите, подавшей сигнал на МП РЗА терминал защиты двигателя. Такие сигналы могут быть разными: собственные электрические защиты, технологические сигналы (разгерметизация вакуумных установок, прекратилась подача масла в контуре подшипников). В результате диспетчер по энергохозяйству оперативно получает информацию о состоянии и необходимости отключения ячейки, а технологи оперативно формируют бригаду для производства необходимых работ по устранению неисправности. При этом исключается лишняя логистика и устраняются ошибки при формировании состава бригад. Всё это помогает предотвратить более серьёзные повреждения оборудования и обеспечить безопасность производственного процесса.

Осциллограммы повреждений от терминалов МП РЗА и регистраторов также скачиваются автоматически и доступны в интерфейсе системы управления, повышая точность и скорость определения места и характера повреждений.

Интеграция данных мониторинга внешней среды, нагрева контактов, расчёт и оповещение о приближении к «точке росы» в электротехнических помещениях позволяют реализовать функционал первичной диагностики оборудования. Это помогает предупреждать возможные неисправности, связанные с конденсацией влаги на поверхности оборудования.

Пилотная реализация технологии «цифрового двойника» на двух самых мощных и самых проблемных шинопроводах позволила опробовать новый подход к автоматизированному расчёту режимов электрической сети, в режиме реального времени выполнять дорасчет параметров в узлах сети, где отсутствуют приборы учета, определять предельно допустимые режимы при планировании переключений, обеспечивает контроль уровней напряжения и качества электроснабжения.

Эффект от внедрения

«Грубо говоря, раньше диспетчер работал вслепую, и тратилось до 5 часов на устранение повреждений».

Главный достигнутый результат внедрения цифровой системы – сокращение времени реакции на аварийные ситуации до 5 секунд и общего времени устранения аварии, простоя производства и потерь от недовыработки продукции. В целом среднегодовая продолжительность аварий сократилась примерно в 3 раза.

Изменилась парадигма диспетчерского управления, где возможности по скорости реакции теперь позволяют сосредоточить на правильности принимаемых решений и формируемых выводов о первопричинах технологических нарушений. Человеческий фактор часто является причиной как успехов, так и неудач, и самым главным результатом внедрения цифровой системы диспетчерско-технологического управления можно назвать готовность персонала комбината принимать и развивать новые цифровые подходы в повседневной деятельности, наглядно демонстрируя ежедневный эффект и пользу от новых технологий. Появление нового, удобного и эффективного инструмента, стимулирует к повышению качества работы и вовлечённости персонала предприятия, в том числе подталкивает к генерации и реализации новых идей по повышению надёжности энергоснабжения и эффективности работы.

Немалое влияние система диспетчерского управления оказывает на планирование ремонтных работ и техобслуживание, что отражается на самом процессе организации ТОиР, позволяет больше времени уделять комплексному планированию, планированию простоев и жизненного цикла оборудования.