Обзор, опубликованный в журнале Control Engineering (Россия), апрель 2020 г.

Введение

На современном этапе развития цифровая трансформация на производствах является де-факто главным источником повышения эффективности промышленных предприятий. Ресурсы роста, таящиеся в производственных данных и показателях, составляют, по нашим и независимым оценкам, до 20-40%. Важно, что проекты по цифровизации отличаются от простой автоматизации, и это отражается на всех этапах реализации: от постановки целей до оценки эффекта внедрения. В статье мы делимся нашим опытом по реализации цифровых энергетических проектов на промышленных предприятиях.

На энергоёмких предприятиях энергетические ресурсы (электроэнергия, тепло, вода, пар, газы и т. п.) являются одной из двух основных статей издержек наряду с сырьём, и тем самым значительно влияют на себестоимость выпускаемой продукции. В современных условиях постоянного повышения тарифов со стороны естественных монополий уже первые шаги по цифровизации управления энергоресурсами дают повышение эффективности производств на несколько процентов.

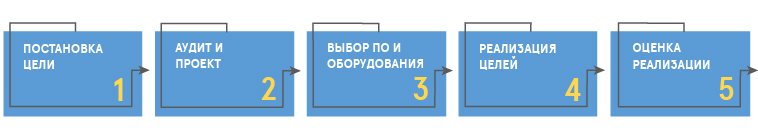

Далее мы расскажем, как выстроить этапы реализации проекта цифровизации энергетических ресурсов предприятия (см. Рис. 1) и заострим внимание на важных аспектах каждого этапа.

Рис. 1. Этапы реализации проекта цифровизации

ПЕРВОЕ. Постановка целей

Главный фактор успешности цифровой трансформации на предприятиях вовсе не современные технологии, а люди и общее понимание целей этой трансформации. Именно энтузиазм сотрудников, вовлечённость в проблемы производств приводят к желаемым сдвигам и изменениям в бизнес процессах. Поэтому все рецепты, о которых мы расскажем, нужно рассматривать через призму человеческого фактора, что подтверждается исследованиями McKinsey [1].

Важно помнить, что решения по цифровизации энергетической составляющей производств не сама цель, а лишь инструмент в достижении бизнес-целей энергоэффективности и надежности. Оцените, какие проблемы сейчас имеются на предприятии и мешают развиваться:

- непрозрачность в распределении покупаемых энергоресурсов;

- высокие потери;

- низкая эффективность использования собственной генерации;

- долгая реакция на аварии и время их устранения;

- какие-то специфические проблемы вашего производства и отрасли в целом?

Возможно, вы уже решаете эти проблемы, но эффективность и оперативность работы по этим направлениям оставляют желать лучшего?

Типовой ошибкой этого этапа являются размытие цели в процессе реализации и сведение работы к внедрению системы ради системы. Так, понятные и чёткие цели поиска неэффективных потребителей на предприятии и их оптимизация через полгода-год работы над этой целью превращаются лишь в термины (АСТУЭ, АСКУЭр, учёт и т.п.).

Частым вопросом при принятии решения о внедрении систем является технико-экономическое обоснование подобных проектов. Важно понять, что никакая сторонняя организация не сможет провести такую оценку полноценно (для этого требуются данные, которые являются коммерческой тайной, да и сами проблемы могут быть качественно сформулированы именно на самом предприятии), а, значит, процесс постановки целей и оценка их эффективности должны проводиться совместно интегратором и предприятием.

ВТОРОЕ. Аудит и проект

Второй этап - аудит измерительных систем и разработка проекта. Важно в рамках создания проекта определить текущее состояние средств измерений, ИТ инфраструктуры и бизнес-процессов. Очевидно, что строить систему необходимо на базе всесторонне проработанного фундамента. Здесь на помощь должны прийти опытные инженеры, которые могут создать такой фундамент. При выборе интегратора стоит обратить внимание на разнообразие опыта решаемых задач, а также на наличие собственных разработок: интеграторы со своим программным обеспечением, как правило, быстрее и гибче реагируют на специфические запросы, глубже разбираются в ИТ решениях.

На этом этапе должны быть проработаны многие важные аспекты (состав измеряемых параметров и контролируемых объектов, качественные и количественные характеристики измерительной системы, состав и схема IT-инфраструктуры и т.п.). Если эта работа будет проведена некачественно, то возможные эффекты от внедрения будут сведены к минимуму.

ТРЕТЬЕ. Выбор оборудования и ПО

В современных реалиях очень важно применять современные многофункциональные приборы и программное обеспечение, которые закрывают не только текущие потребности, но и имеют потенциал для решения будущих задач. Мы не раз наблюдали, как предприятия экономили проценты при выборе оборудования и ПО и в результате платили двойную стоимость, когда через полгода-год им потребовалось решить более широкий круг задач (они начинали с базового учёта и продолжили диспетчеризацией и real-time мониторингом).

Вспоминая тезис о людях, программное обеспечение и данные должны быть легко доступны максимальному количеству сотрудников. Знакома ли вам ситуация, когда данные можно посмотреть и выгрузить в каком-то одном кабинете, на каком-то выделенном рабочем месте и сделать это может только какой-то один специальный сотрудник? Поэтому старые подходы с desktop приложениями (так называемыми “толстыми клиентами“) не подойдут, требуется современное решение на базе web технологий.

Системы учёта и диспетчеризации энергоресурсов на предприятии не должны быть закрытыми и замкнутыми в себе. Необходимо выбирать ПО, которое легко интегрируется в цифровой ландшафт предприятия (MES, ERP). Это даст максимальный эффект синергии от интеграции данных: возможность проводить оперативный анализ потребления в контексте текущей производственной загрузки и других факторов. Представьте, что сотрудник, выполняющий прогноз потребления предприятия на сутки вперед, в процессе принял информацию от производственного отдела о выводе из работы компрессорного оборудования. Интеграция систем обеспечит полноценный контроль за выполнением такой заявки, посредством наложения реальных данных, а не телефонных переговоров и служебных записок. Появляется единый источник истины по всему предприятию, который может по требованию генерировать отчёты без необходимости привлечения значительных человеческих ресурсов и времени.

Другим немаловажным фактором является оперативность в работе с данными и принятии решений. Важно выбрать инструменты, которые позволят получать отчётность (и, соответственно, принимать решения) не раз в месяц/квартал, а держать руку на пульсе каждый день, каждый час, каждую минуту.

ЧЕТВЁРТОЕ. Реализация

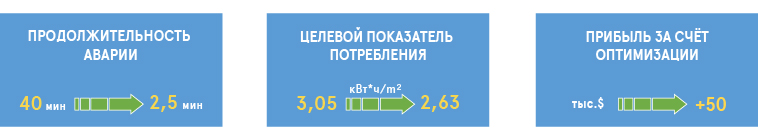

Построенный фундамент для диспетчеризации и учёта энергоресурсов позволяет решать задачи, направленные на достижение поставленных целей (см. Рис. 2):

- real-time мониторинг и диспетчеризация позволят сократить время реакции на аварии и уменьшить простои производства.

- поиск и сведение небалансов покажет реальную картину распределения энергоресурсов, выявит источники основных потерь и утечек.

- расчёт удельных показателей потребления укажет на долю энергоресурсов в себестоимости продукции и сигнализирует источники проблем.

- построение базовой линии энергопотребления и оценка факторов, влияющих на него - цельный фреймворк для повышения энергоэффективности на десятки процентов.

Рис. 2. Примеры достигаемых эффектов

На данном этапе существующие бизнес процессы должны претерпеть качественные изменения: культура работы с данными, взаимодействие сотрудников в едином информационном пространстве являются ключевыми факторами, дающими декларируемый эффект. Система должна сопровождаться и постоянно развиваться: неиспользование данных для решения задач приведет к отмиранию системы и ее деградации.

ПЯТОЕ. Оценка реализации

Повышение эффективности и цифровизация это не один шаг, а продолжающийся непрерывный процесс поиска путей и решений. Правильная постановка целей, качественный фундамент и инструменты являются благодатной почвой для коренного изменения бизнес-процессов. Важно поддерживать этот процесс в постоянно активном состоянии.

[1] Ссылки на источник:

Unlocking the full power of automation in industrials,

Article By Eelco de Jong, Bhavna Lalla-Sewgoolam, and Gregory Vainberg, McKinsey, October 2019

Дмитрий Богданов, bogdanov@sedmax.com