Когда речь идёт про цифровую трансформацию в промышленности, пишут, как правило, о цифровизации производственных процессов, логистики, активов и пр., и крайне мало о цифровизации энергоснабжения, хотя его роль на любом промышленном предприятии трудно переоценить.

В этой статье рассказывается о том, что значит цифровизация энергетического хозяйства и как она встраивается в общую цифровую трансформацию промышленного предприятия на примере одного из крупнейших химических заводов России – КАО «Азот» г. Кемерово, которому в этом году исполнилось 80 лет.

АЗОТ с точки зрения энергоснабжения

КАО «Азот» занимает 2-ое место в России по производству капролактама (используется для производства нейлона, полимеров и пр.) и 5-ое место по производству азотных удобрений (о которых так много в последнее время упоминают СМИ).

Система энергоснабжения химкомбината состоит из построенной комбинатом ТЭЦ, внешних питающих линий ПАО «Россети» 110 кВ и 220 кВ и обширной распределительной сети предприятия (180 ПС/КТП) на площади в 300 га. Потребление сейчас чуть больше 100 мВт. При строительстве комбината был заложен резерв на 200-220 мВт.

В компании действует программа энергосбережения, введены основы бережливого производства и выстраивания собственной бизнес-системы, направленной на непрерывное развитие и совершенствование.

В 2018 году КАО «Азот» было принято решение о комплексной модернизации системы контроля электроснабжения, и компания единовременно перешла сразу от морально-устаревших методов к современной централизованной системе управления электрохозяйством. Масштабно, затратно, но максимально эффективно.

Единая платформа как ядро цифровой энергетики

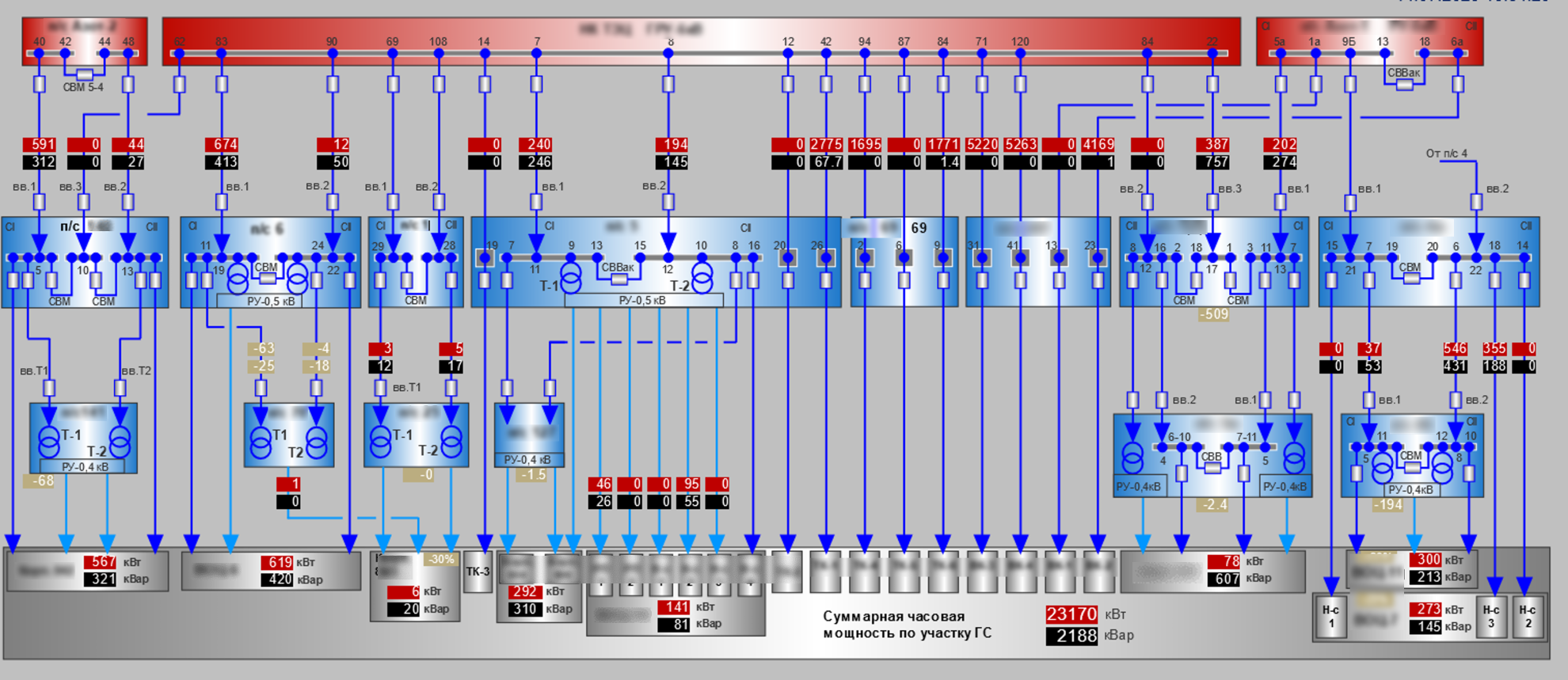

Суть централизованной системы – в сборе и визуализации всех данных об энергетике в едином информационном пространстве, предоставлении этих данных пользователям и их передача в смежные системы предприятия. Технологическое ядро системы – платформа SEDMAX, которая помимо прямого назначения выполняет роль шины энергетических данных предприятия.

Проект длился несколько лет в двух основных функциональных направлениях:

-

диспетчеризация (телемеханика) для контроля и анализа работы энергосистемы

-

энергоучёт для контроля и анализа потребления.

Несмотря на то, что диспетчеризация – основной мотив внедрения системы, т.к. от нее зависит уровень аварийности и остановов производства, сначала расскажем о системе технического учёта электроэнергии, потому что инвестиции в проект было проще обосновать именно через него.

Учёт и аналитика

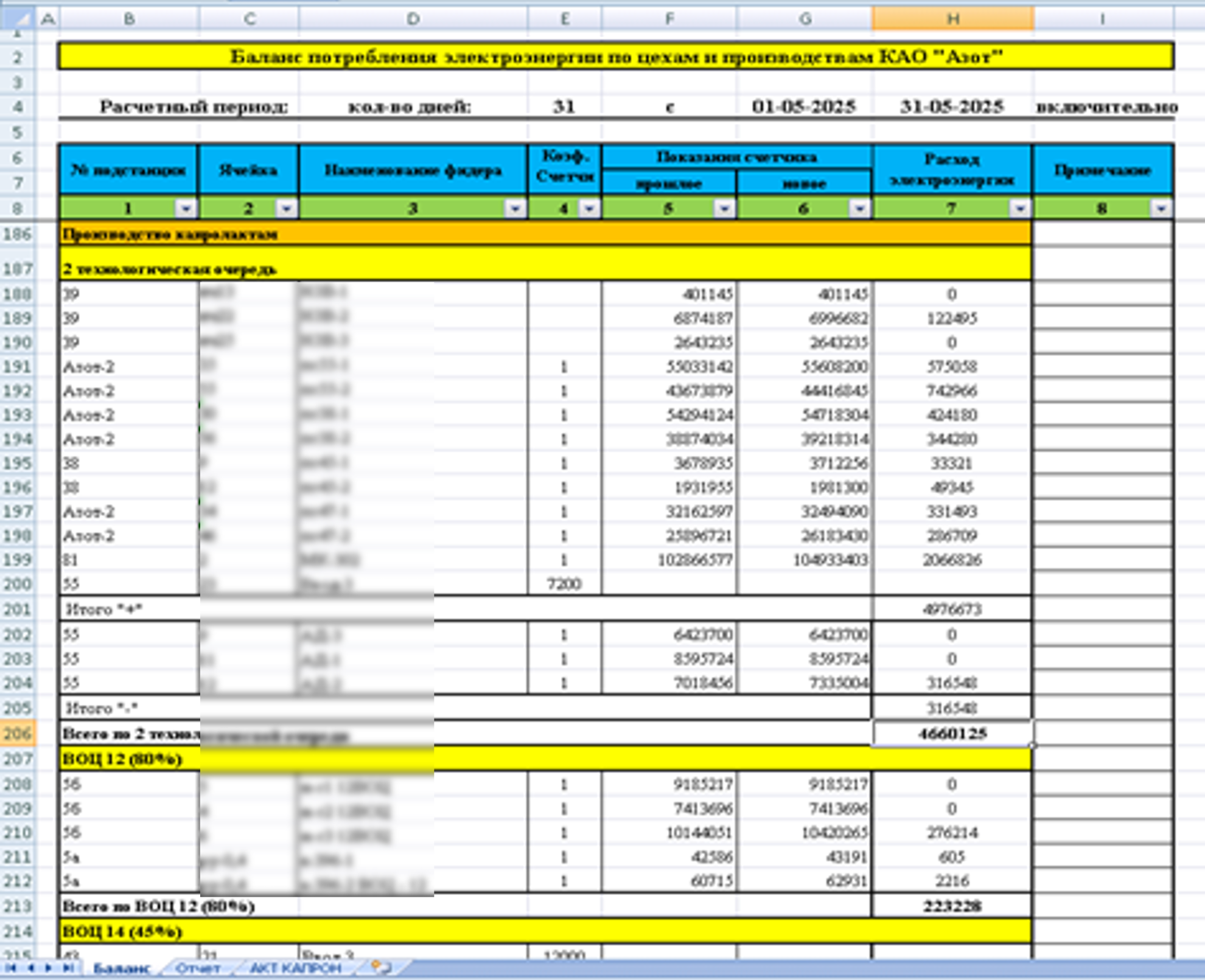

Изначально задача системы учёта (АСТУЭ) была простой: корректно распределять энергоресурсы между структурными подразделениями. Организовывался учёт в соответствии с утверждённой методологией (описанием принадлежности точек учёта к тому или иному цеху).

Сегодня учёт в «Азоте» ведётся в русле двух задач:

-

оперативный контроль нагрузки цехов

-

анализ статистики за период

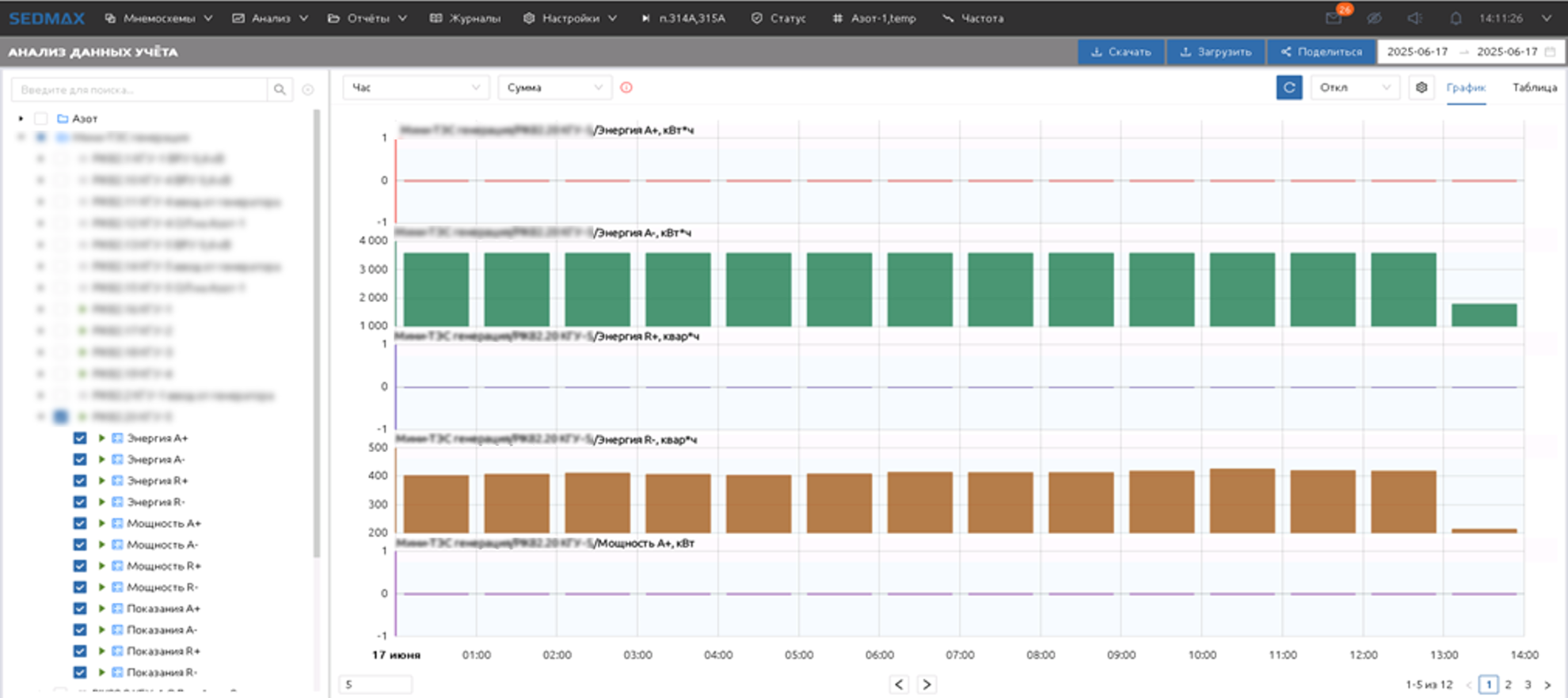

«Онлайн» контроль текущих объемов потребления даёт возможность оперативно вмешиваться в случае явного перерасхода.

«Перерасход оценивается не по итогам, например, десятидневки, а в реальном времени — мы поднимаем историю данных, чтобы понять, когда именно возник перекос», —

отметил Егоров Анатолий Васильевич, начальник электроцеха УГЭ КАО «Азот».

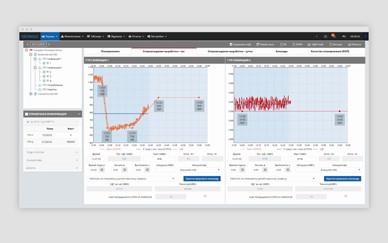

Рисунок 2. Интерфейс оперативного анализа данных учёта. «Онлайн» графики дают возможность контролировать потребление в режиме реального времени

Статистические данные (отчёты за месяц) позволяют находить неявные перерасходы, «узкие» места, анализировать работу каждого крупного двигателя во времени. На основе этих данных каждый месяц группа энергетического менеджмента разрабатывает точечные мероприятия по изменению технологических процессов и повышению энергоэффективности.

Важным инструментом энергоэффективности стало т.н. data-driven планирование, основанное на накопленной с 2018 года статистике: ПТО анализирует фактическое потребление и составляет годовой план потребления, который затем технологи каждый квартал корректируют с учётом сезонности, ремонтов, остановов по газу и других факторов. Это, в свою очередь, позволяет фактические удельные нормы сравнивать с плановыми и любое отклонение анализировать в режиме, близком к реальному времени.

Ещё одно важное направление — контроль заявленной мощности в часы максимума, превышение которой ведёт к существенному росту стоимости электроэнергии (мощности). Этот показатель контролируется в системе коммерческого учёта электроэнергии (АИИС КУЭ), реализованной на базе ПК «Энергосфера», который фиксирует объёмы «на входе» от ПС 220 кВ.

Диспетчеризация: визуализация, реакция, предупреждение

Толчком для автоматизации диспетчерского управления стал не столько высокий уровень аварийности в системе электроснабжения КАО «Азот» (как на многих крупных предприятиях), а отсутствие в принципе инструментов для наблюдения и контроля. Как в советском анекдоте, приходилось «летать по пачке Беломора». Поэтому инициатором и основным драйвером этого проекта были сами энергетики комбината, а не топ-менеджмент, отвечающий в целом за развитие «цифровизации завода».

Масштаб энергохозяйства «Азота» потребовал вывести мнемосхемы не только на АРМы диспетчеров, но и организовать в диспетчерской мультимедийную видео-стену размером 4,1 м х 2,4 м, состоящей из 24-рёх LCD панелей 55”.

Рисунок 3. Мультимедийная мнемосхема КАО «Азот» — главный инструмент визуализации и управления для энергодиспетчеров предприятия.

С её внедрением диспетчеры получили максимально наглядный единый интерфейс для управления своей энергосистемой. Она превращает огромное количество сырых данных (свыше 30 тыс. тегов) с сотен устройств в простую и понятную форму, позволяя диспетчеру быстро принимать верные решения.

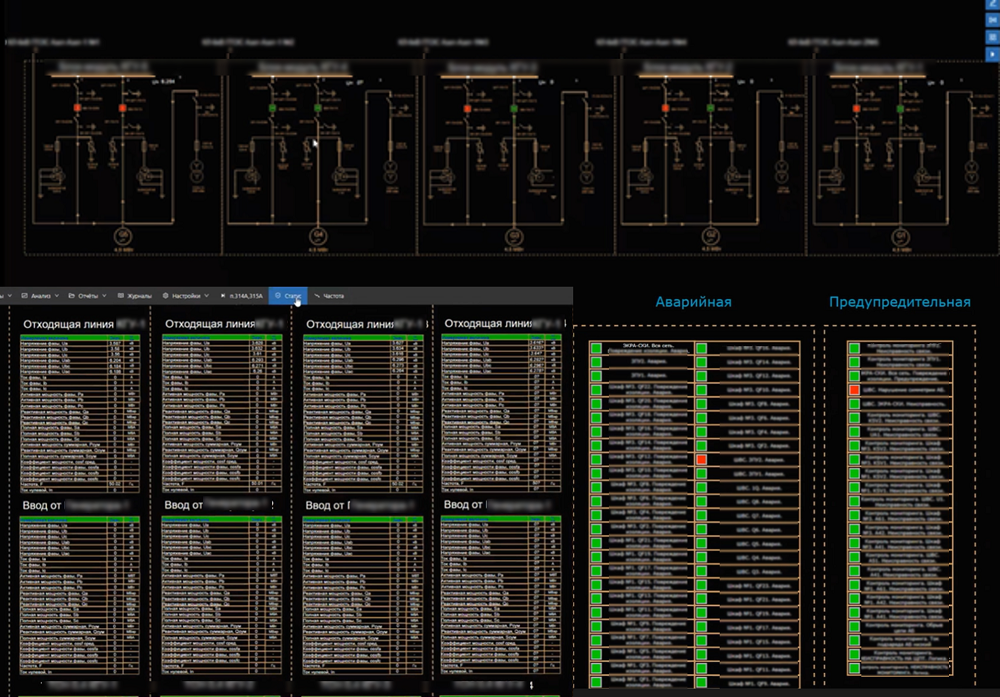

Рис. 4. Диспетчеры видят включение/отключение выключателей, изменения уровней напряжения, токов и мощности по фидерам, понимают, где какие нагрузки. В случае срабатывания сигнализации, диспетчер обращается к журналу событий для детального изучения ситуации и может несколькими кликами «мышки» осуществить необходимые переключения, тем самым сиюминутно отреагировать на нештатную ситуацию.

Для оперативной работы система позволяет, например, при выходе из строя одной линии из трёх оперативно оценить, можно ли оставить нагрузку на двух оставшихся на период замены кабеля.

Яркий пример эффективности новой системы на уровне бизнеса — аварийная ситуация 2021 года, когда на одной ГПП при замене грозозащитного троса он перекрыл резервную линию. Отключились 4 трансформатора, множество цехов были обесточены. Другой пример - сход снега на козырёк, который под давлением упал на линию от ГПП и отключил трансформатор 110 кВ и следом за ним 10 ПС.

Система не может предотвратить аварию, вызванную подобными причинами, но она позволяет определить за минуты вместо часов место «куда бежать» бригаде и грамотно её локализовать. Чем быстрее энергетики смогут восстановить нормальную схему, тем быстрее технологи смогут запустить цех.

При этом для запуска цеха может потребоваться 5-6 часов (время входа цеха в режим). И, если аварийный останов – это убытки, то время входа в режим – это недовыпущенная продукция. Естественно, в этот период времени дополнительно расходуются энергоресурсы. Например, сжигание газа на свечу в сутки обходится в 7-8 млн. рублей. Поэтому один простой на таком комбинате, как «Азот», может стоить от 1 млн. до 40-50 млн. рублей.

Межсистемная интеграция и ценность данных

Сквозная цифровизация – важное требование процесса цифровизации «Азота»: данные из системы коммерческого учёта (АИИС КУЭ) передаются в единую систему SEDMAX, а SEDMAX передает в MES-систему АСОУ (автоматизированная система оперативного управления) как данные комучёта, так и «свои» данные. В АСОУ эти данные используются для:

-

вывода на мнемосхемы MES

-

распределения потребления электроэнергии по цехам;

-

контроля параметров эффективности в реальном времени;

-

формирования отчётов.

Единственное «ручное» вмешательство связано с необходимостью сопоставления точек учёта с цехами. Эта проблема характерна для многих предприятий, внедряющих цифровые решения, и является следствием динамичности подобного рода систем, в которых регулярно что-то меняется (появляются новые производства, добавляются новые точки учёта, удаляются старые и т.д.).

1. Как энергоданные влияют на технологические процессы

В АСОУ внедрены «спидометры», которые в реальном времени сравнивают три показателя: текущее потребление, потребление за прошлый год и плановое значение. Если в аналогичных условиях год назад потребление было меньше — технологи совместно с группой энергоменеджмента ищут коренные причины и разрабатывают корректирующие действия.

На электронных досках в цехах эти же показатели видны операторам — это (и, конечно, премии) мотивирует их вести более эффективный режим производства. Например, химическая реакция может идти при температуре от 15°C до 30°C. При 15°C энергопотребление одно, при 30°C — другое, но качество продукции одинаковое. Оператор может максимально не эффективно работать, но продукцию выпускать, а может максимально эффективно работать, выбирая оптимальный режим и выпуская ту же продукцию.

По итогам месяца в АСОУ также готовятся отчёты по распределению потребления электроэнергии по цехам, которые используются экономистами для расчёта фактической энергоёмкости продукции.

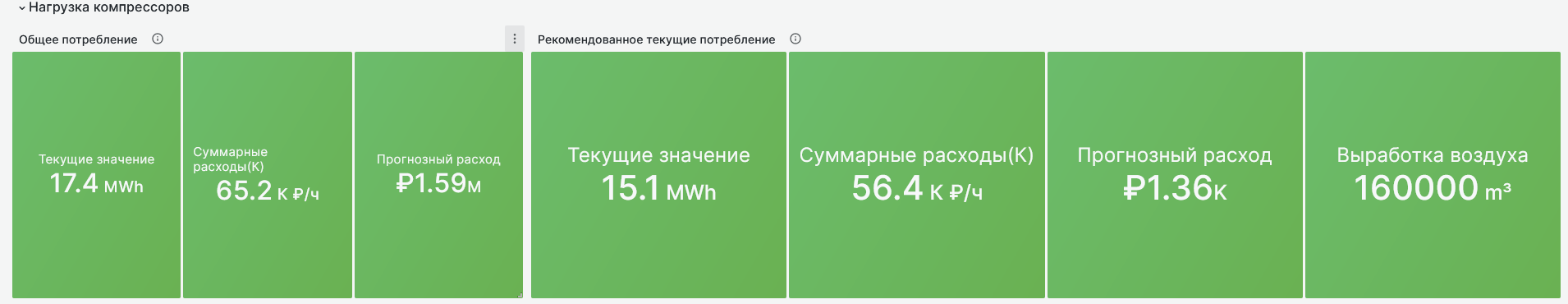

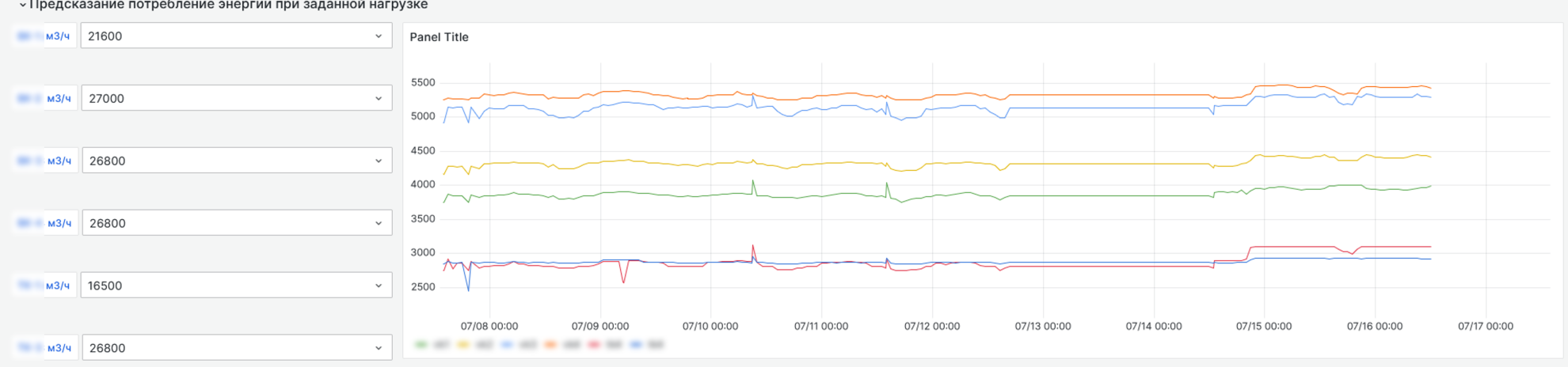

2. Подсистема «Компрессоры» на базе ML

Компрессоры — самый энергоёмкий потребитель на заводе (до 30% всего потребления). Для их оптимизации специалистами «Азота» была разработана с помощью открытой платформы «Grafana» интеллектуальная подсистема балансировки компрессоров с использованием машинного обучения.

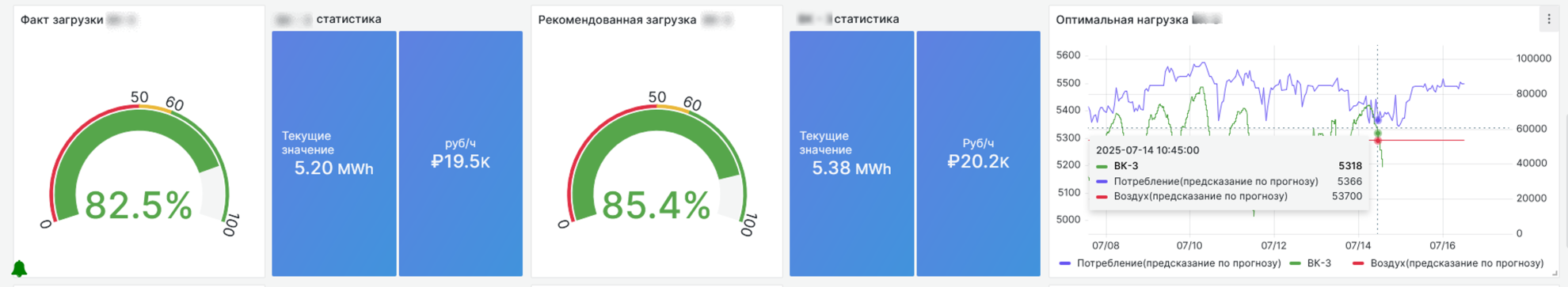

Рисунок 6. Пример панели балансировки одного из компрессоров

Система анализирует исторические данные по потреблению и производительности компрессоров, учитывает температуру, влажность, давление воздуха и другие параметры. На основе этих данных она прогнозирует, какой компрессор будет наиболее эффективен в ближайший час или месяц. Расчёты сразу выводятся в денежном выражении.

Рисунок 7. Нагрузка компрессоров. Показатели текущей работы и рекомендованной

Рисунок 8. Возможность предсказать потребление энергии при определённой выработке воздуха

Например, если технолог нагружает 4 компрессора на сумму 1 млн руб./час, система может предложить другой набор компрессоров за 800 тыс. руб./час.

Сейчас подсистема работает в тестовом режиме и имеет рекомендательный характер.

3. Система «Энергоменеджмент»

На предприятии действует программа энергосбережения с KPI по снижению потребления на 3% в год. В системе «Энергоменеджмент» ведётся учёт мероприятий, обоснований отклонений, строится аналитика в виде графиков зависимостей, аккумулируется вся документация. Пока данные вносятся вручную цехами, в перспективе планируется этот процесс автоматизировать.

Заключение

Создаваемая система сквозной автоматизации химического комбината позволяет «Азоту» не только снижать энергозатраты, повышать надёжность энергоснабжения, но и создавать условия для дальнейшего развития и оптимизации многих смежных процессов.

«Мы видим, как растёт запрос на детализацию учёта — руководители хотят видеть данные не только по цеху, но и по каждой технологической стадии и различным участкам производства. Это становится новым стандартом управления. Кроме того, рассматривается вариант интеграции осциллограмм с терминалов релейной защиты БМРЗ и Sepam в SEDMAX для автоматизированного анализа аварийных ситуаций» -

— Егоров Анатолий Васильевич, начальник электроцеха УГЭ КАО «Азот».

Цифровая трансформация энергетики «Азота» — это один из примеров, когда современная система диспетчеризации становится частью промышленной инфраструктуры, оказывая влияние на технологические процессы и повышая их эффективность и надёжность.

«Система SEDMAX позволяет организовать непрерывный контроль за параметрами электропотребления по отдельным цехам, агрегатам и оборудованию. Это даёт возможность оперативно выявлять отклонения от нормативных режимов работы, связанных с изменением технологических параметров (давление, температура, производительность и др.), а также выявлять потенциал энергосбережения» -

— Шкуц Никита Вадимович, руководитель группы энергетического менеджмента Технической дирекции КАО «Азот».

Помимо бизнес-результатов, значительные изменения происходят в культуре работы персонала: решения принимаются на основе данных, работа в течение нескольких лет с современным инструментом качественно меняет взгляд персонала на свою работу. Энергетики всё больше вовлекаются в цифровые продукты и технологии и превращаются из специалистов по эксплуатации в экспертов, заинтересованных в развитии и совершенствовании своего участка работы.